11

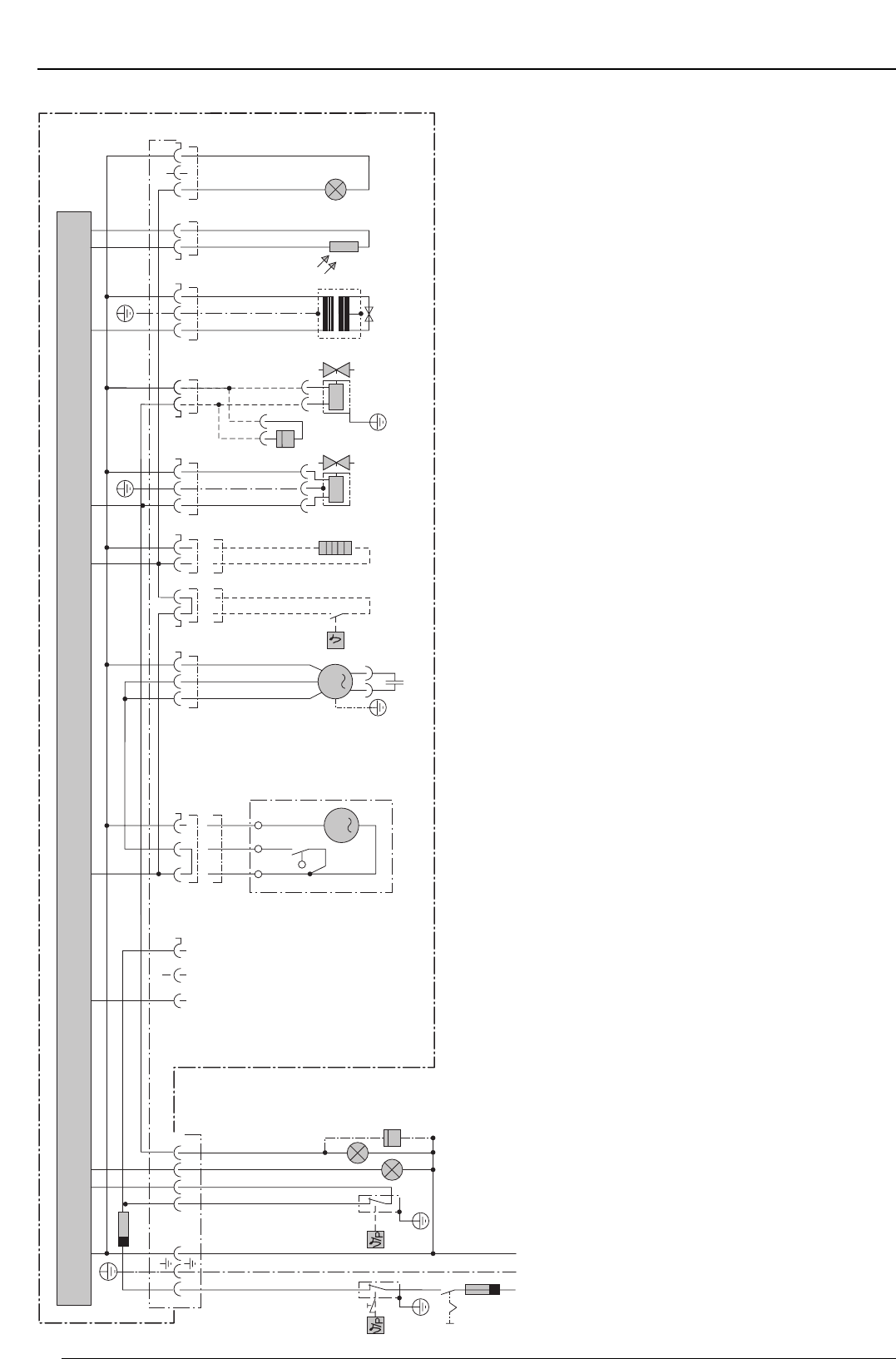

6. Verstuiverkeuze

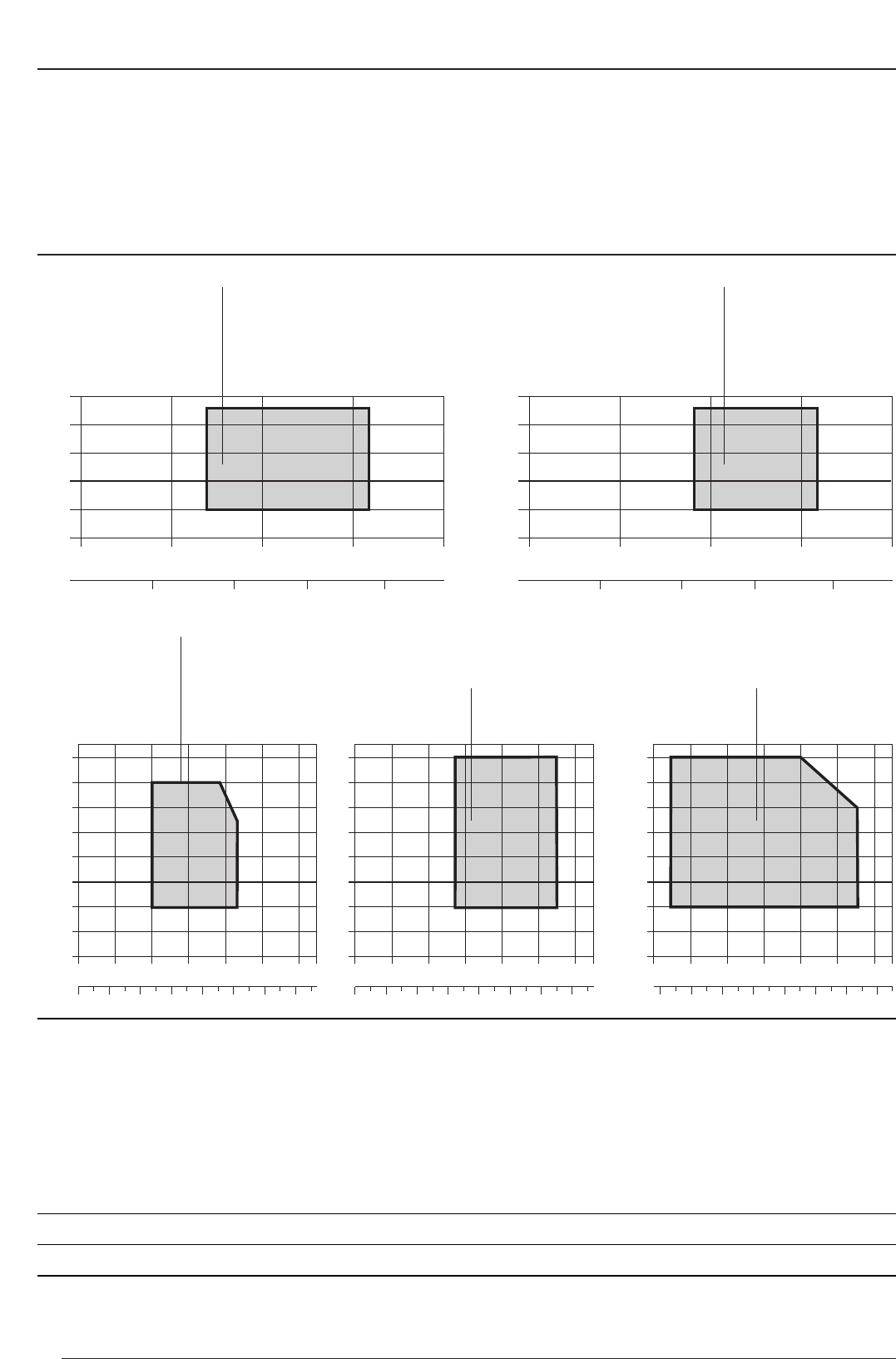

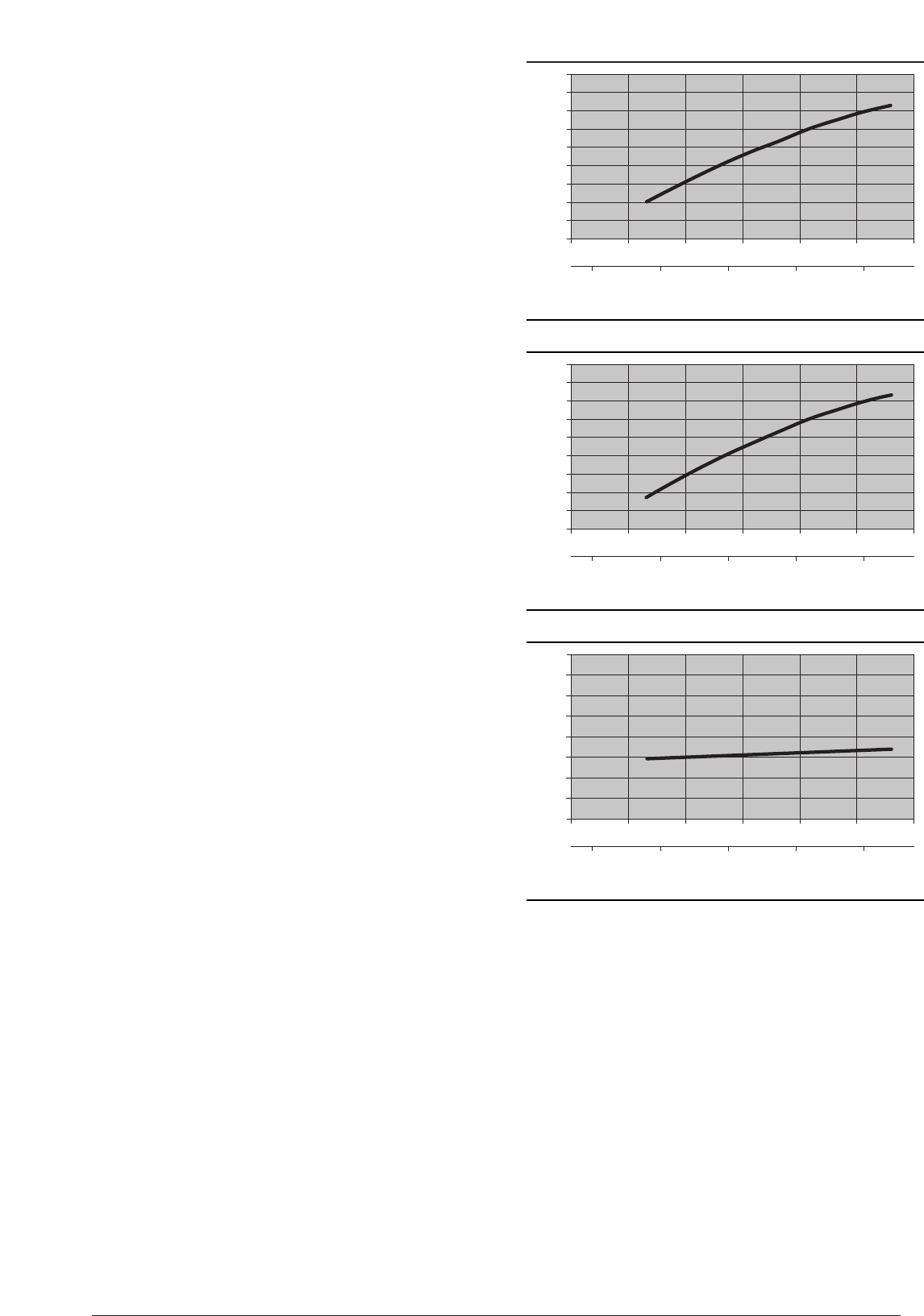

Oliedebiet (kg/h) bij een pompdruk van 8 tot 22 bar

Verstuiver- p = 8 bar 10 bar 12 bar 14 bar 16 bar 18 bar 20 bar 22 bar

grootte voorver- voorver- voorver- voorver- voorver- voorver- voorver- voorver-

[US gph] warmd warmd warmd warmd warmd warmd warmd warmd

0,40 1,4 1,2 1,5 1,4 1,7 1,5 1,8 1,6 1,9 1,7 2,0 1,8 2,1 1,9 2,3 2,0

0,45 1,5 1,3 1,7 1,5 1,9 1,7 2,0 1,8 2,2 1,9 2,3 2,1 2,4 2,2 2,5 2,3

0,50 1,7 1,5 1,9 1,7 2,1 1,9 2,2 2,0 2,4 2,2 2,5 2,3 2,7 2,4 2,8 2,5

0,55 1,9 1,7 2,1 1,9 2,3 2,1 2,5 2,2 2,6 2,4 2,8 2,5 3,0 2,7 3,1 2,8

0,60 2,0 1,8 2,3 2,1 2,5 2,2 2,7 2,4 2,9 2,6 3,1 2,8 3,2 2,9 34 3,0

0,65 2,2 2,0 2,5 2,2 2,7 2,4 2,9 2,6 3,1 2,8 3,3 3,0 3,5 3,1 3,7 3,3

0,75 2,5 2,3 2,8 2,6 3,1 2,8 3,4 3,0 3,6 3,2 3,8 3,4 4,0 3,6 4,2 3,8

0,85 2,9 2,6 3,2 2,9 3,5 3,2 3,8 3,5 4,1 3,7 4,3 3,9 4,6 4,1 4,8 4,3

1,00 3,4 3,1 3,8 3,5 4,2 3,8 4,5 4,1 4,8 4,4 5,1 4,6 5,4 4,9 5,6 5,1

1,10 4,7 3,4 4,2 3,8 4,6 4,2 4,9 4,5 5,3 4,8 5,6 5,1 5,9 5,4 6,2 5,7

1,25 4,2 3,9 4,7 4,4 5,2 4,8 5,6 5,2 6,0 5,5 6,4 5,8 6,7 6,2 7, 0 6,5

1,35 4,6 4,2 5,1 4,7 5,6 5,2 6,1 5,6 6,5 6,0 6,9 6,3 7, 3 6,7 7, 6 7, 0

1,50 5,1 4,7 5,7 5,3 6,2 5,8 6,7 6,2 7, 2 6,7 7, 6 7, 1 8,1 7, 5 8,5 7, 8

1,65 5,6 5,2 6,3 5,8 6,9 6,4 7, 4 6,9 7, 9 7, 4 8,4 7, 8 8,9 8,3 9,3 8,7

1,75 5,9 5,6 6,6 6,2 7, 3 6,8 7, 9 7, 4 8,4 7, 9 8,9 8,3 9,4 8,8 9,9 9,2

2,00 6,8 6,4 7, 6 7, 2 8,3 7, 9 9,0 8,5 9,6 9,1 10,2 9,6 – 10,1 – –

2,25 7,6 7, 3 8,5 8,1 9,4 8,9 10,1 9,6 – – – – – – – –

2,50 8,5 8,2 9,5 9,1 – 10,0 – – – – – – – – – –

De tabel is gebaseerd op gegevens van de verstuiverconstructeur.

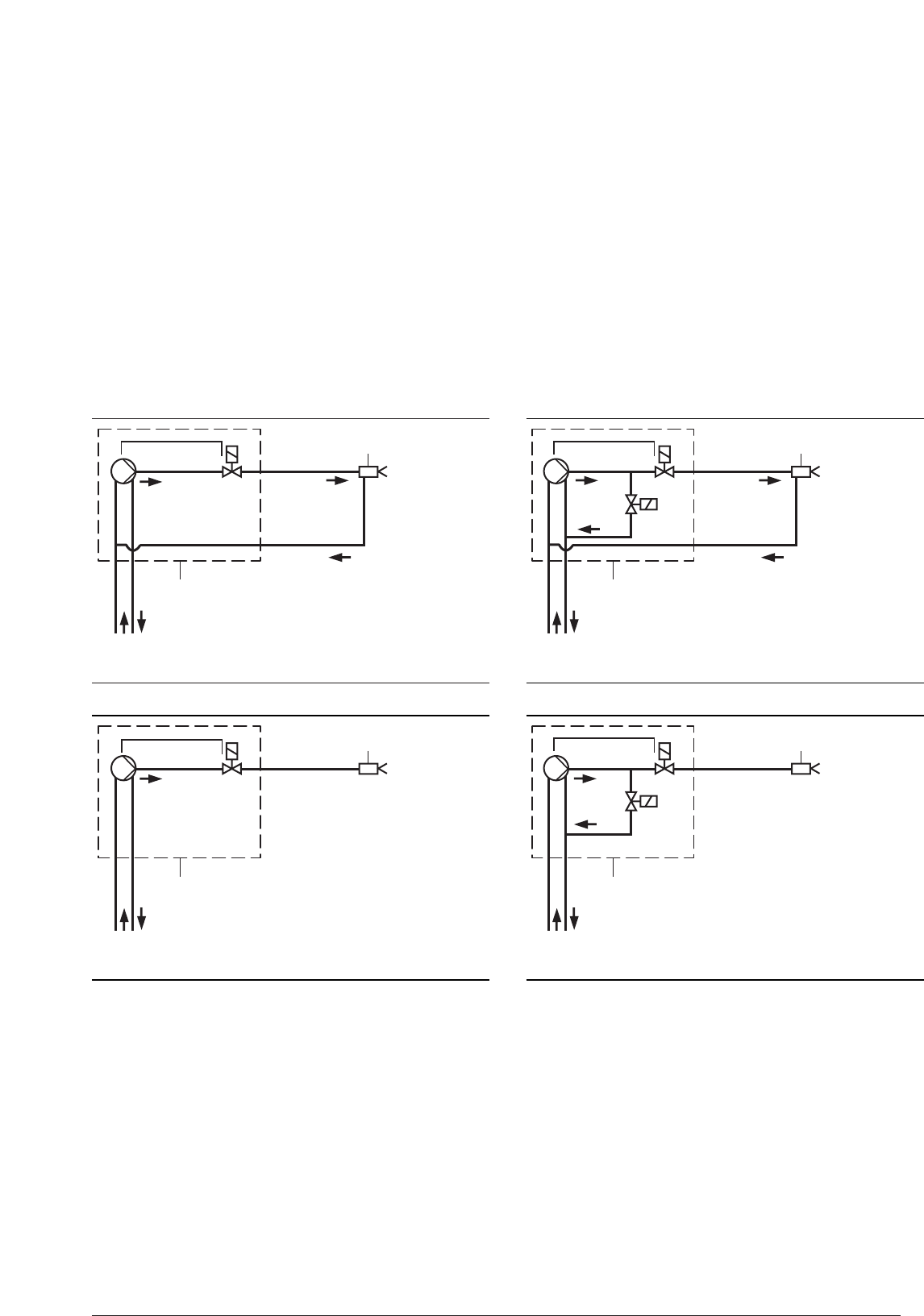

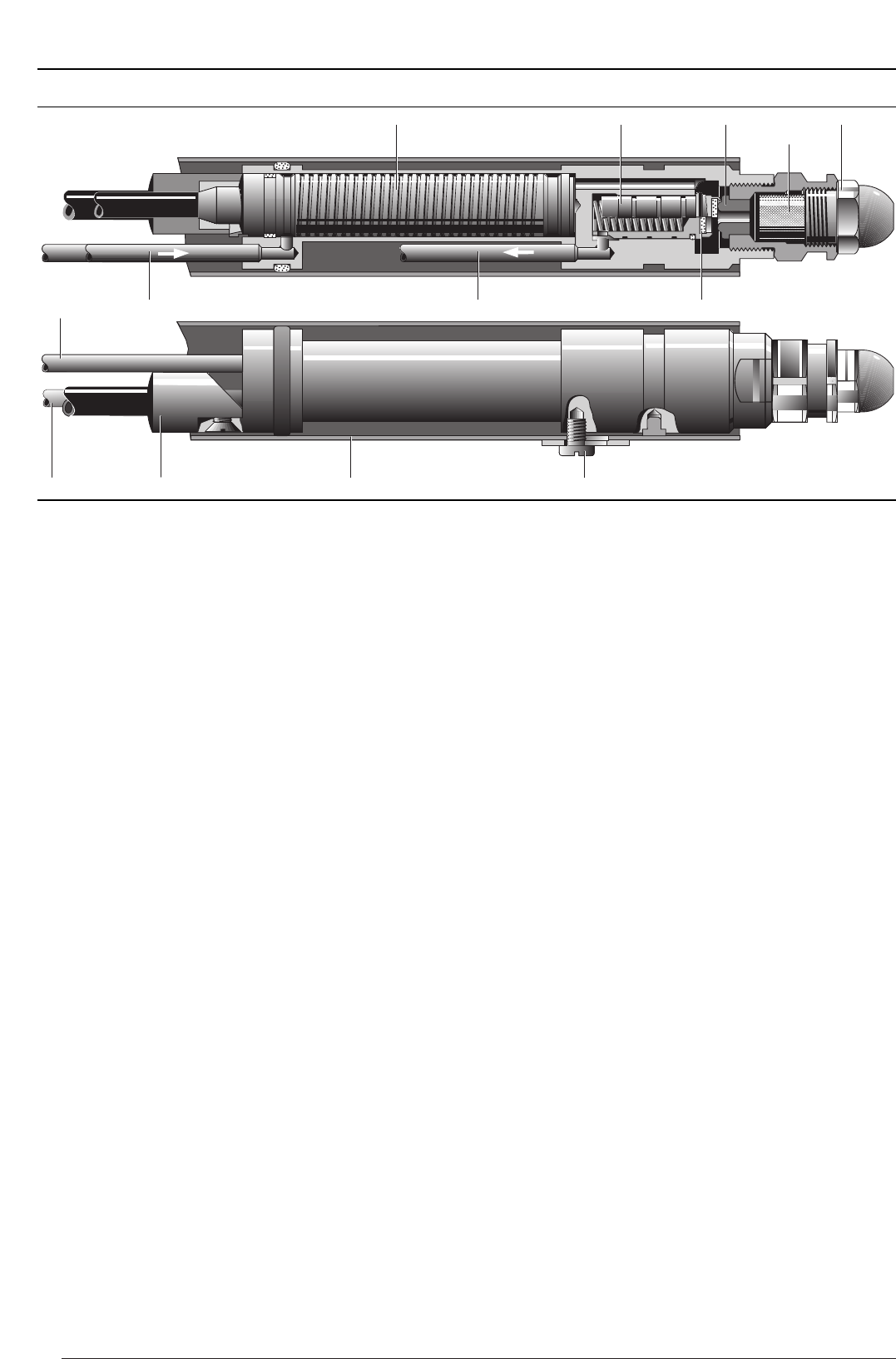

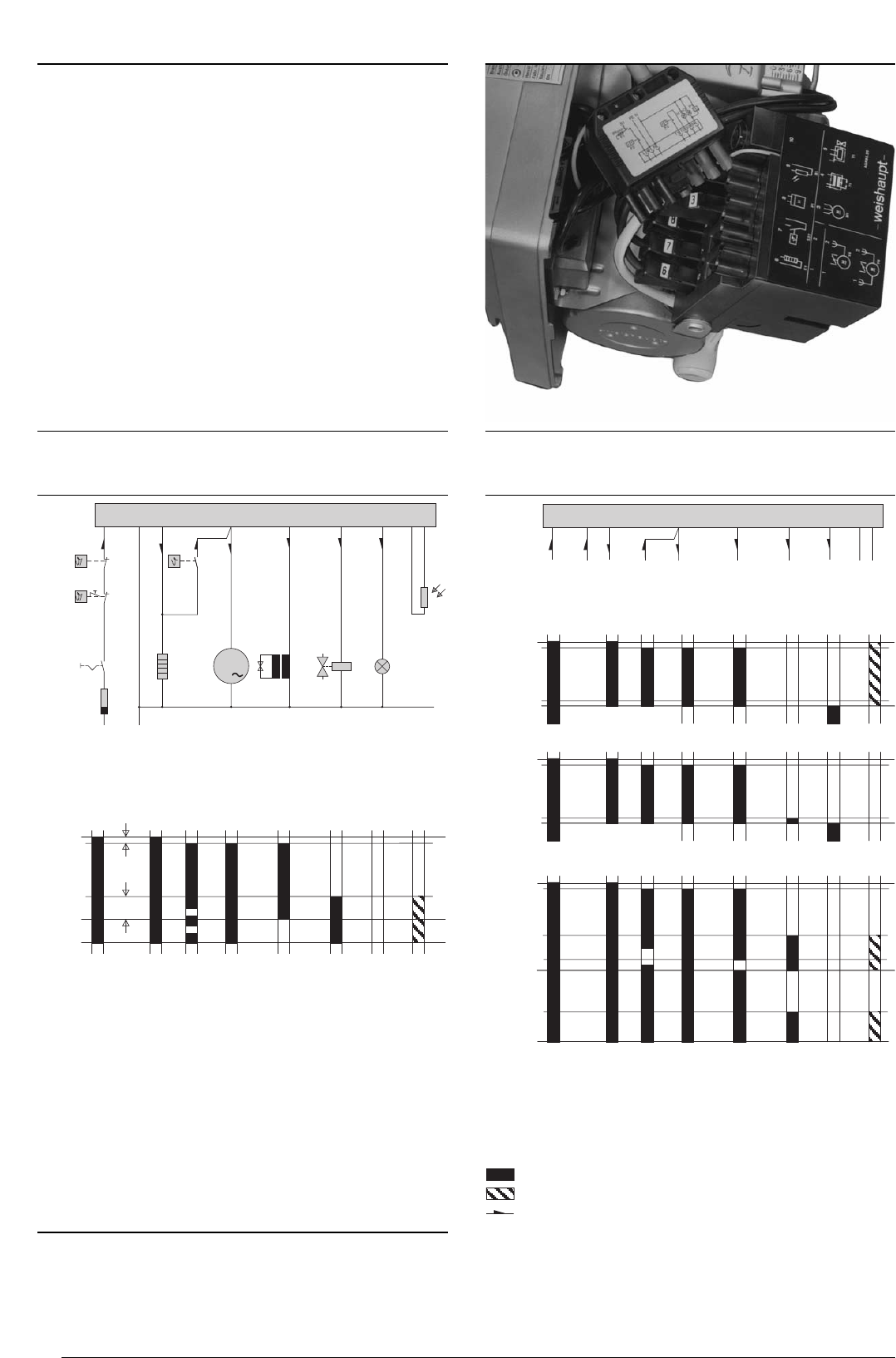

De oliebranders WL… zijn uitgerust met Simplex-

verstuivers. De branders werken zowel met verstuivers met

volle straal als met holle straal.

Testen aan verschillende warmtegeneratoren hebben

bewezen dat met de in de tabel aangegeven holle

straalverstuivers de gunstigste verbrandingswaarden

worden verkregen.

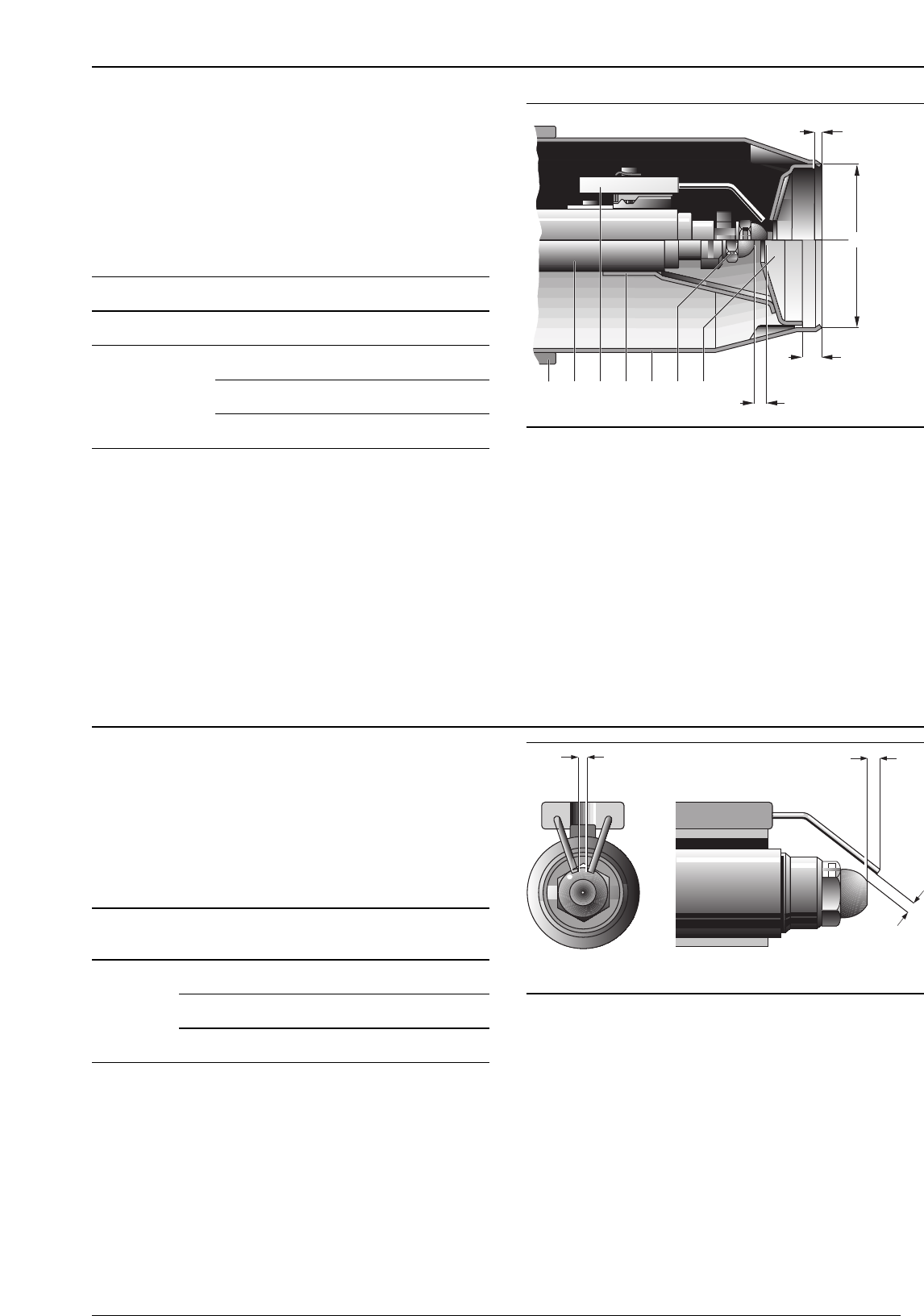

Brander- Vlamkop- Verstuiver- Verstuivingsh./

type type fabrikaat karakteristiek

WL10-B-H Steinen/Fluidics 60°S, 60°H

WL15-B

W10/5

Steinen/Fluidics 45°S, 45°H

W20/1 Steinen/Fluidics 60°S, 60°H

Monarch 45°R

WL20… W20/2 Steinen 60°S, 60°H

Monarch 60°R

W20/3 Steinen 60°S, 60°H

Monarch 60°R

Tabel voor de bepaling van het verstuiverdebiet in

functie van de oliedruk voor de verstuiver

Het brandstofdebiet dat overeenkomt met de ingestelde

pompdruk kan bepaald worden aan de hand van de tabel.

Het brandstofdebiet of het brandervermogen moet bij de

afregeling van de brander gemeten worden.

Omrekening van het brandervermogen in (kW ) naar

het oliedebiet in ( kg/h ):

Oliedebiet (kg/h) = brandervermogen (kW) 11,9

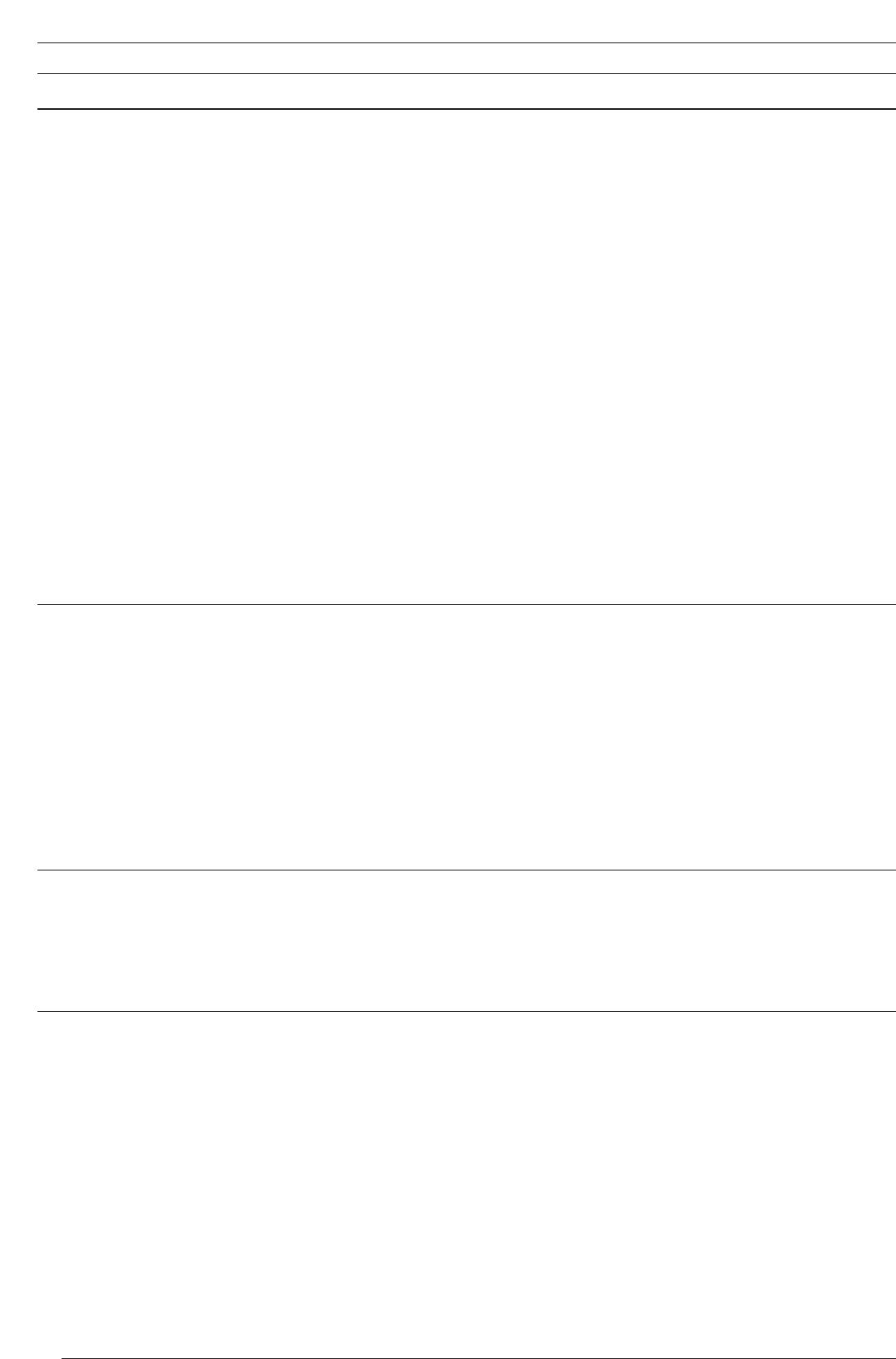

Wanneer verstuiver vuil is

– verstuiver niet reinigen

– steeds nieuwe verstuiver gebruiken

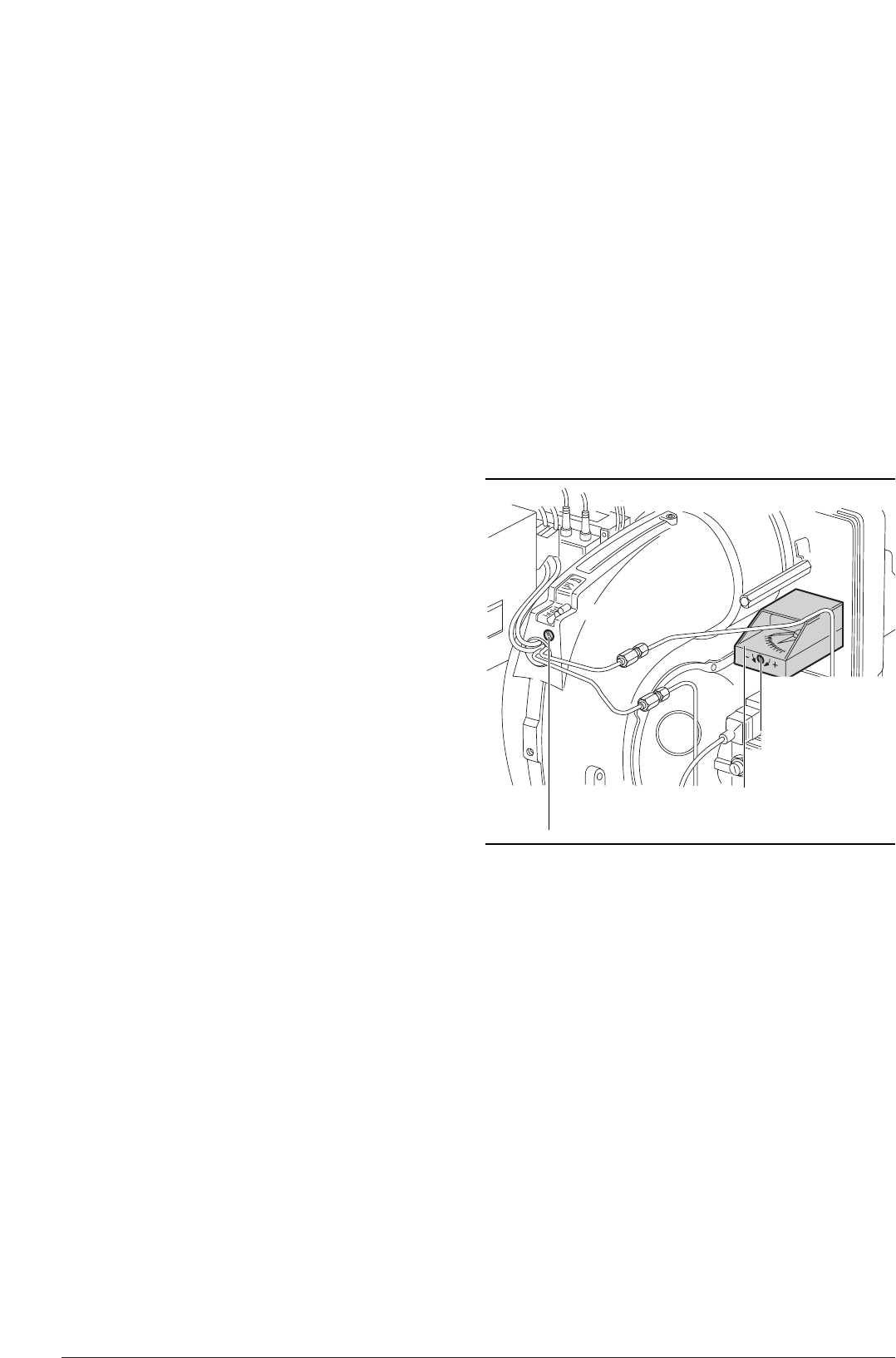

Omwisseling van verstuiver

– vlambuis van houder (bajonet) afnemen

– stuwschijf met huls verwijderen

– verstuiver uitschroeven

– nieuwe verstuiver inzetten

– verstuiverafstand en instelling

ontstekingselektrode controleren

– vlambuis monteren

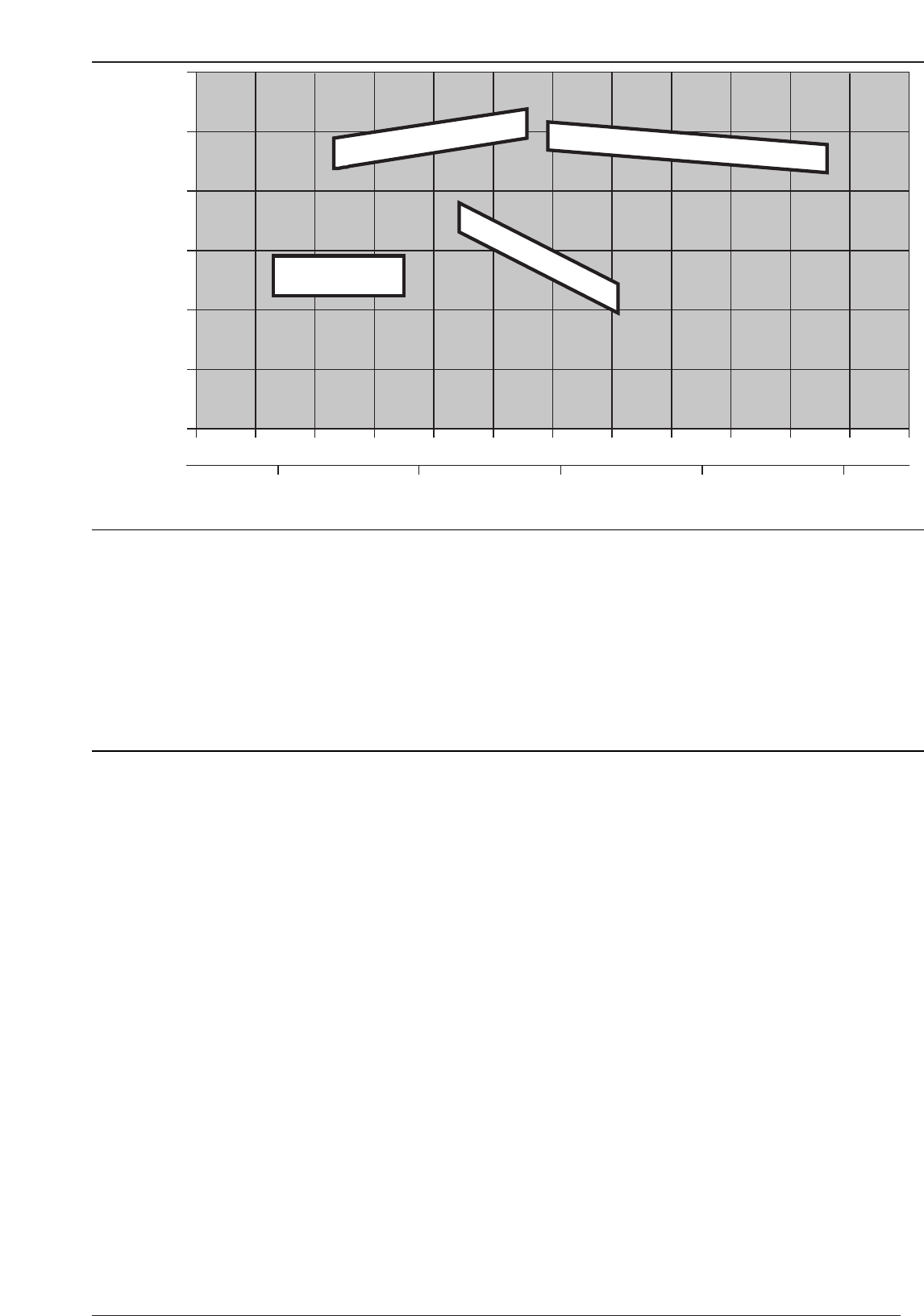

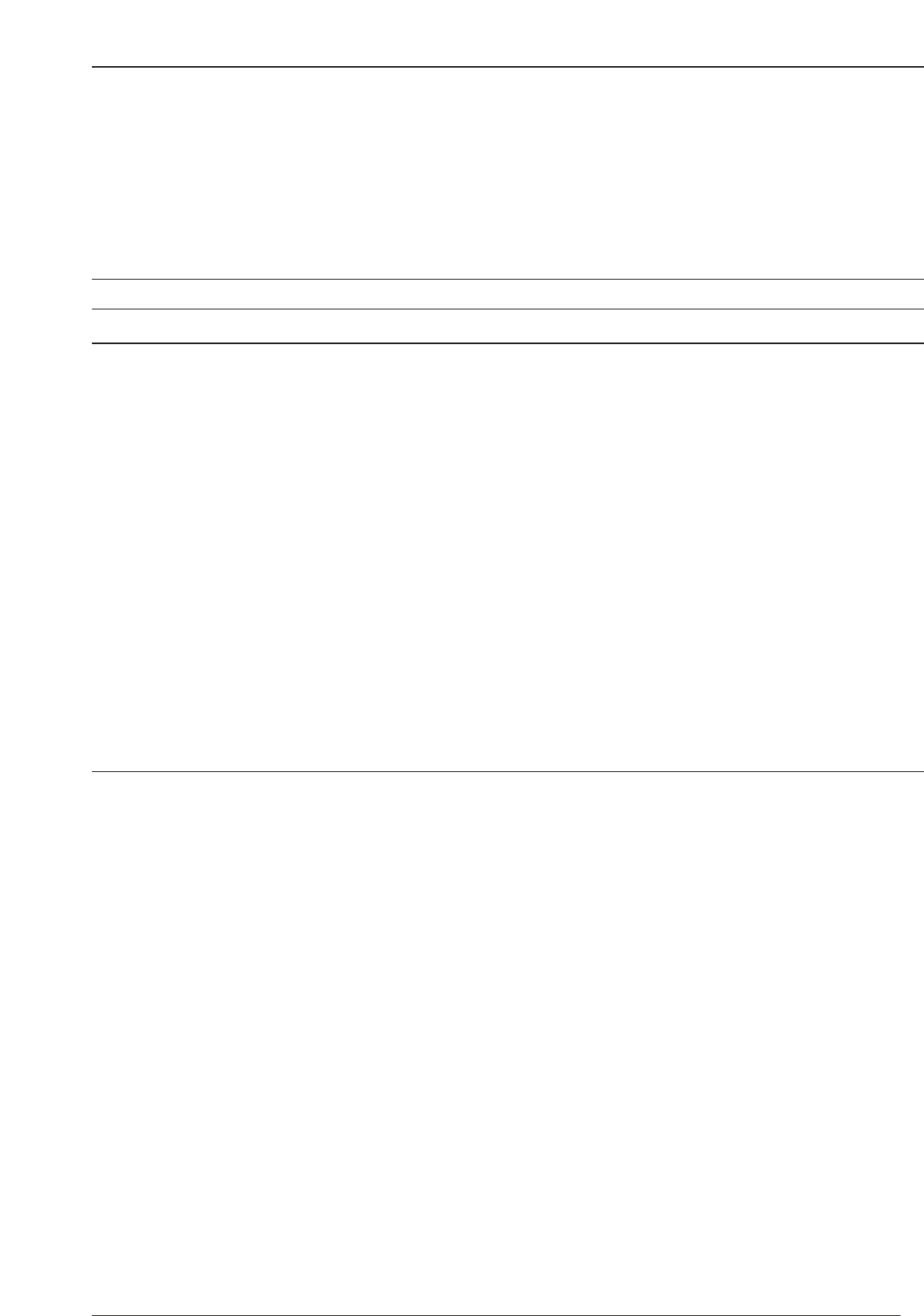

Verstuivingsdruk

Eéntrapsbranders:

Voorinstelling _______________________________ 12 bar

Normale instellingen ____________________ 10 … 14 bar

Tweetrapsbranders:

Voorinstelling 10 en 20 bar

Aanbevolen druk:

1ste trap ______________________________ 10 … 16 bar

2de trap ______________________________ 18 … 22 bar

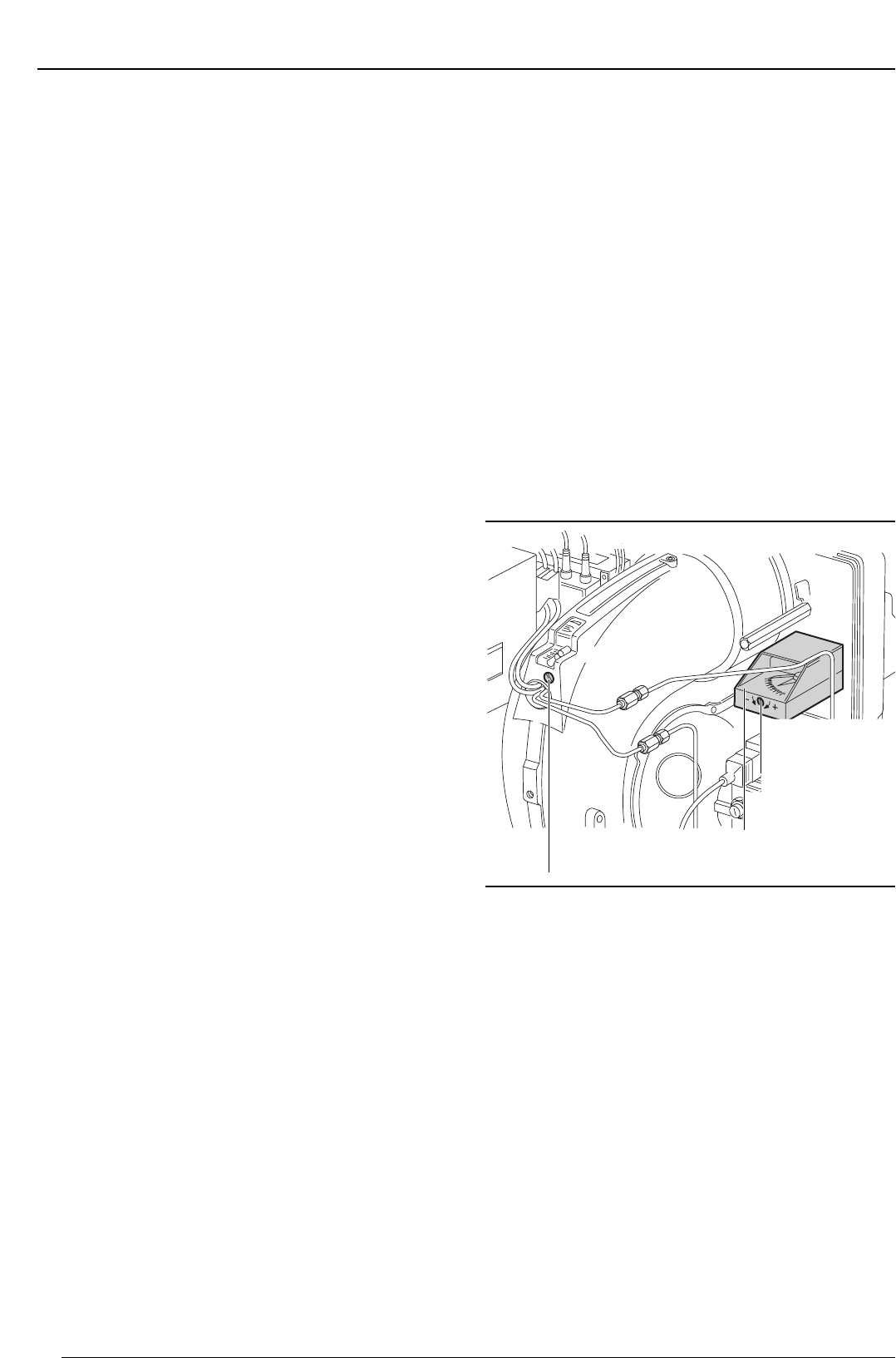

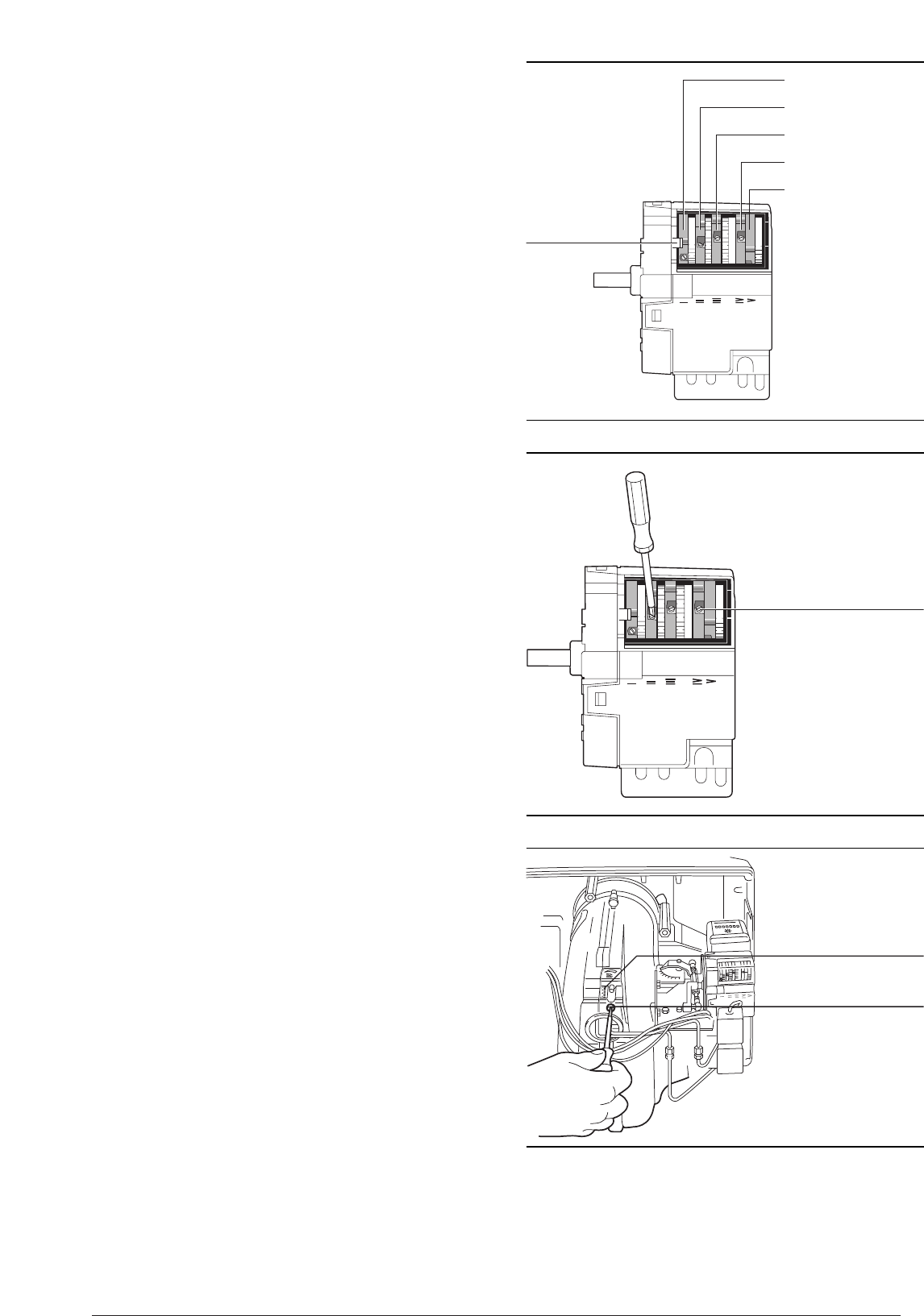

Ontluchten van de verstuiverlijn

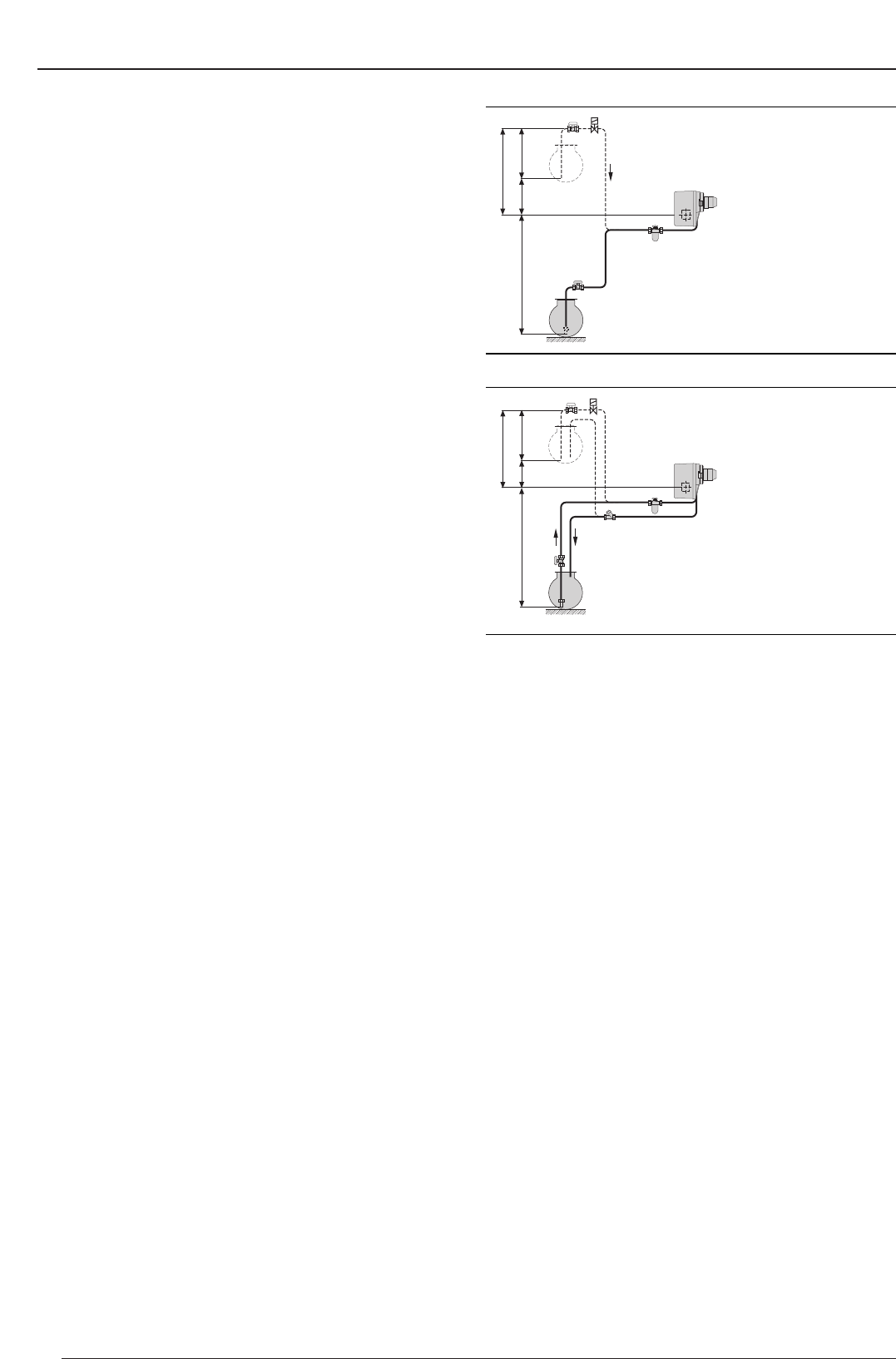

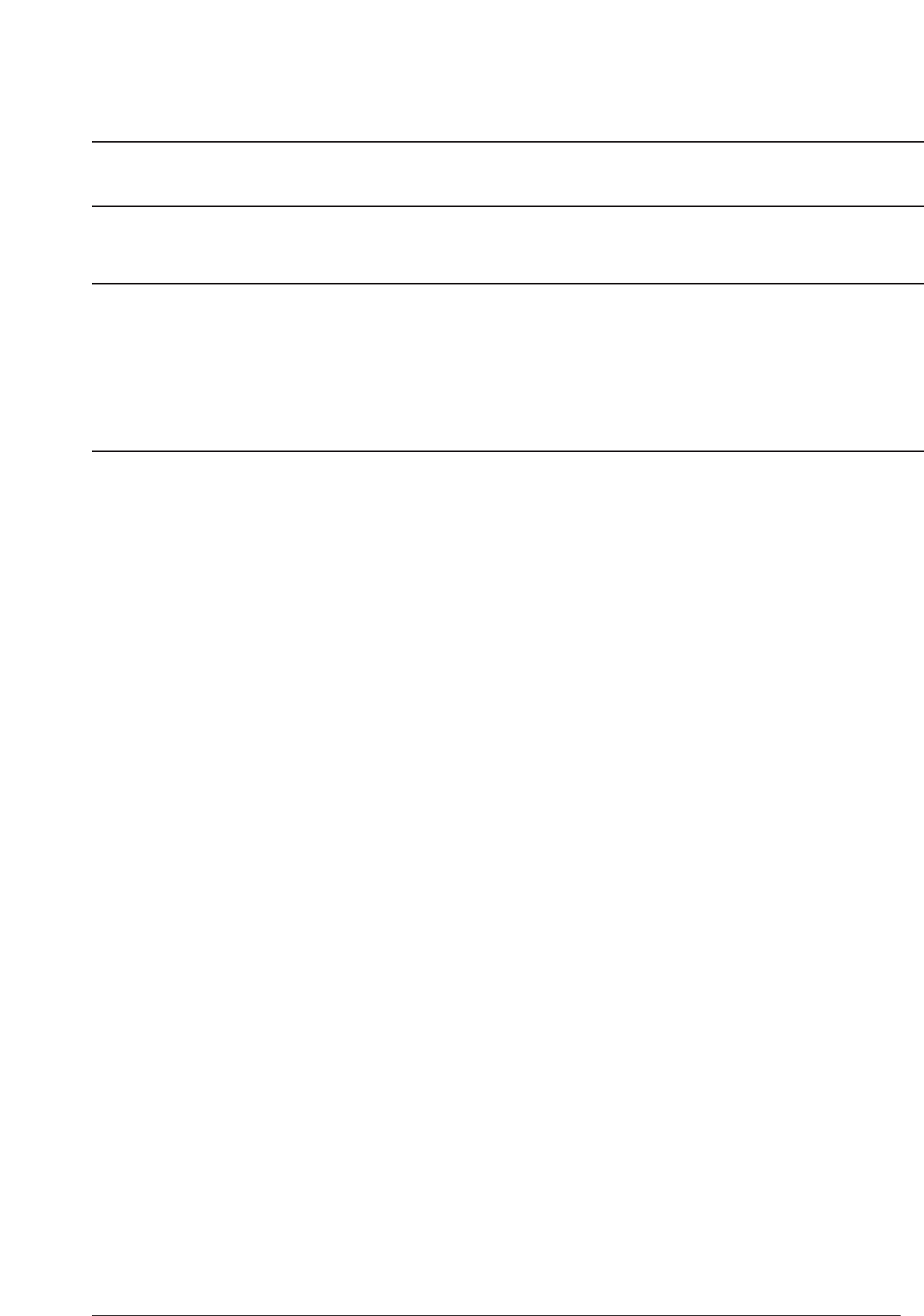

1. Brander met verstuiverlijn naar boven op de frontplaat

leggen.

2. Verstuiverlijn (zonder verstuiver) tot aan de rand met

stookolie vullen.

3. Verstuiver inschroeven.