4

Gevaar bij de omgang met het toestel

Weishaupt-producten zijn gebouwd overeenkomstig de

geldende normen en richtlijnen en de algemeen erkende

veiligheidstechnische regels.Toch kan bij ondeskundig

gebruik levensgevaar optreden voor de gebruiker of voor

derden en kan schade aan het toestel of aan andere

goederen ontstaan.

Om gevaar te vermijden mag het toestel alleen benut

worden

• voor doelgericht gebruik

• in onberispelijke veiligheidstechnische staat

• met inachtname van alle aanwijzingen in de

montage- en bedieningsrichtlijnen

• onder naleving van de inspectie- en

onderhoudswerkzaamheden

Storingen die afbreuk kunnen doen aan de veiligheid,

dienen per omgaande opgelost te worden.

Opleiding van het personeel

Alleen gekwalificeerd personeel mag aan het toestel

werken. Gekwalificeerd personeel zijn personen die

vertrouwd zijn met opstelling, montage, afregeling,

inbedrijfname en onderhoud van het product en die voor

deze werkzaamheden de nodige kwalificaties bezitten,

zoals b.v. :

• een opleiding hebben genoten en

gemachtigd zijn om stroomkringen en

elektrische toestellen volgens de normen van

de veiligheidstechniek in- en uit te schakelen,

te aarden en te kenmerken

Organisatorische maatregelen

• De noodzakelijke persoonlijke

beschermingsmiddelen moeten gedragen

worden door éénieder die aan de installatie

werkt.

• Alle voorhanden zijnde

veiligheidsinrichtingen moeten regelmatig

gecontroleerd worden.

Informele veiligheidsmaatregelen

• Los van de montage- en bedieningsrichtlijnen

dienen de landelijk geldende regels en

voorschriften ter voorkoming van ongevallen

te worden nageleefd. In het bijzonder moeten

alle betreffende installatie- en

veiligheidsvoorschriften in acht genomen

worden, zoals o.m. de installatienormen NBN

D 30-001, D 30-002 en D 30-003; de norm

voor stookplaatsen NBN B 61-001, de

normen voor stoomgeneratoren NBN I 01-

001, 002, 003, 004 en het Algemeen

Reglement voor Elektrische Installaties,

afgekort A.R.E.I.

• Alle veiligheids- en gevaarindicaties op het

toestel moeten leesbaar blijven.

Veiligheidsmaatregelen bij normaal bedrijf

• Het toestel alleen gebruiken als alle

veiligheidsvoorzieningen goed functioneren.

• Minstens éénmaal per jaar het toestel op

uitwendig herkenbare schade en het juist

functioneren van de veiligheidsinrichtingen

controleren.

• Afhankelijk van de installatie-

omstandigheden kan een frequentere

controle noodzakelijk zijn.

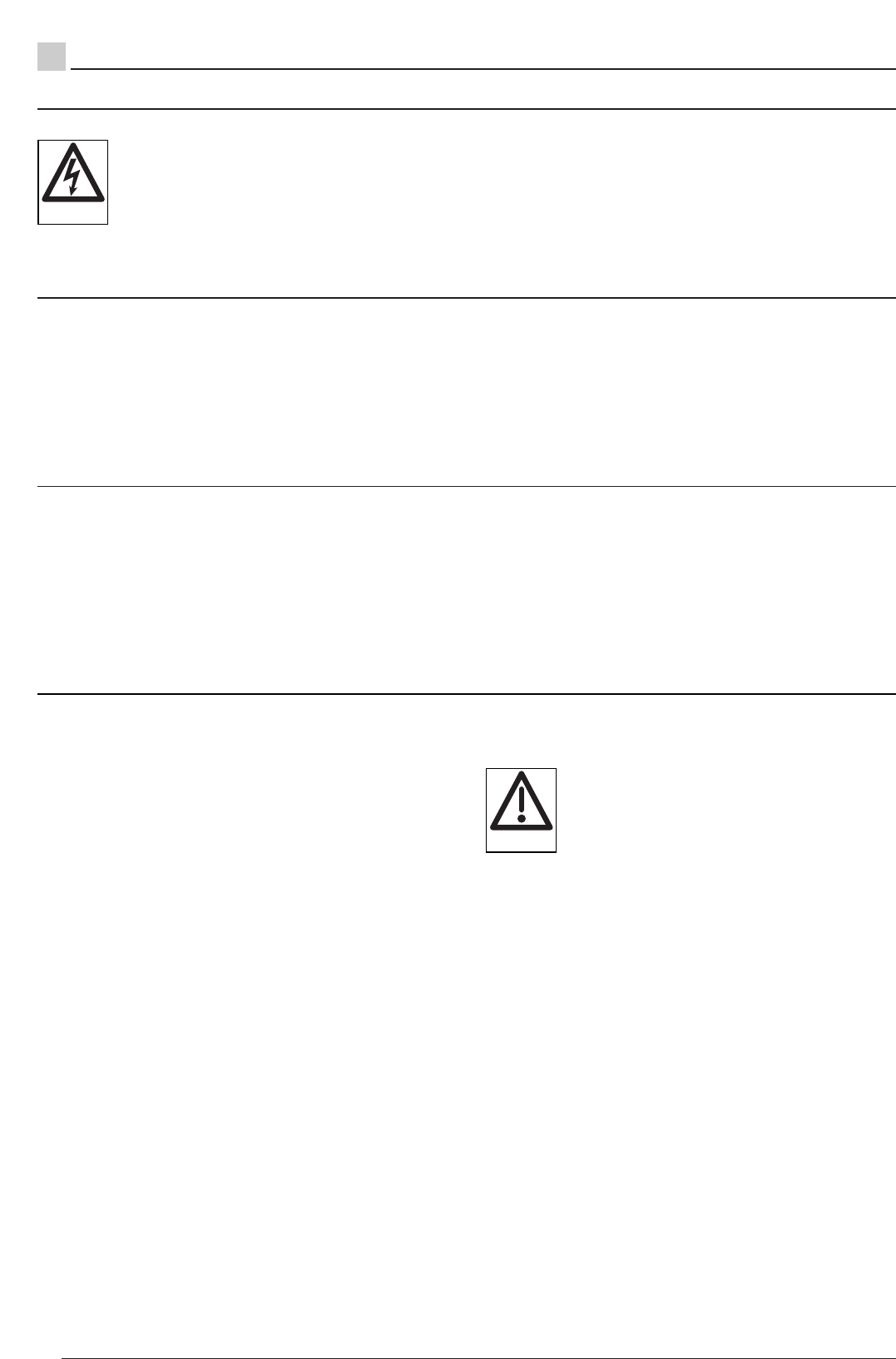

Gevaar door elektrische energie

• Werken aan de elektrische installatie door

een vakman laten uitvoeren.

• De elektrische delen van het toestel tijdens

onderhoudswerken controleren. Losse

verbindingen vastzetten en beschadigde

kabels onmiddellijk vervangen.

• Indien werkzaamheden aan

spanningsvoerende delen noodzakelijk zijn,

dient een tweede persoon aanwezig te zijn

om in noodgevallen de hoofdschakelaar uit te

zetten.

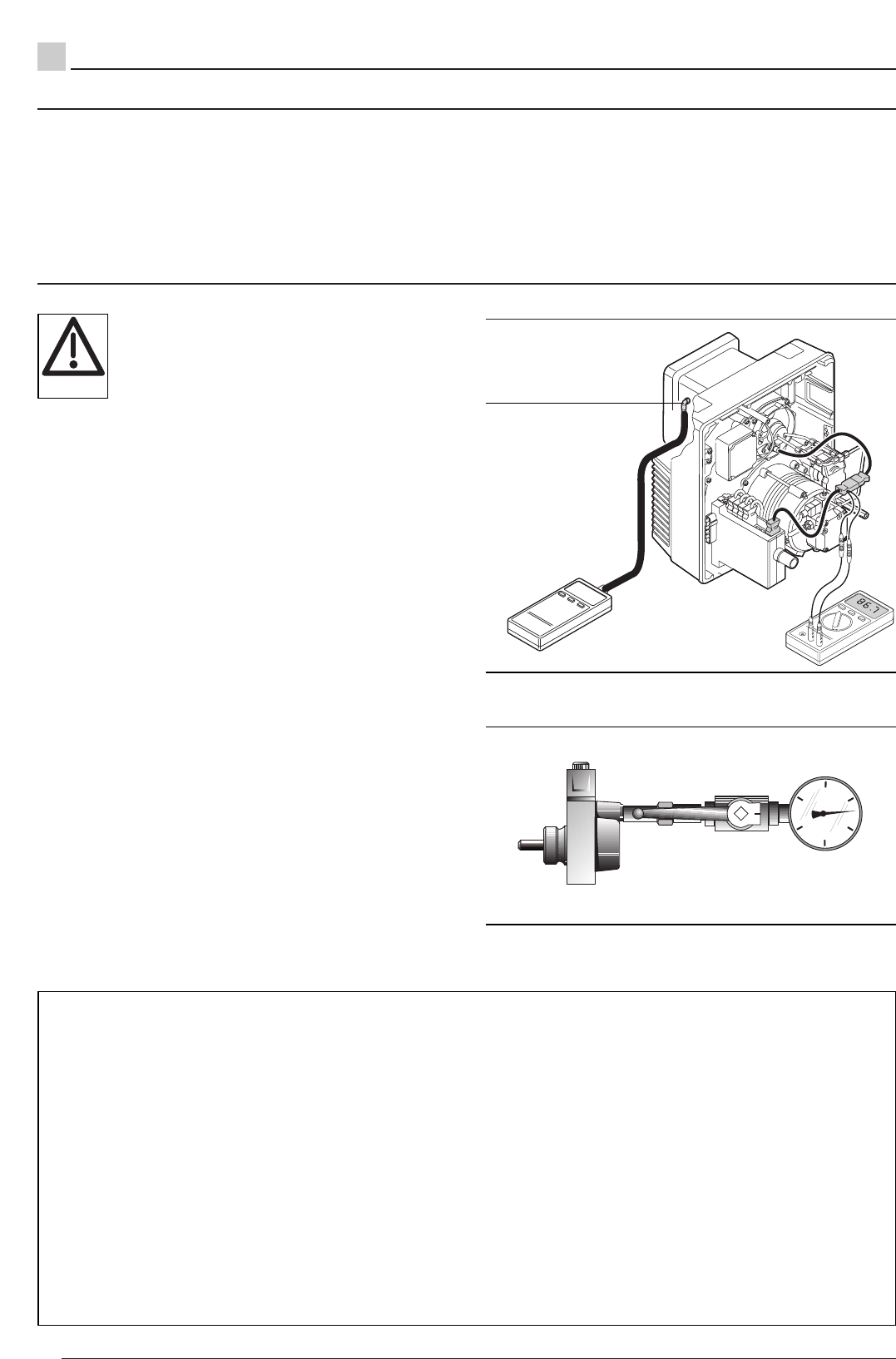

Onderhoud en oplossen van storingen

• Voorgeschreven instel-, onderhouds- en

inspectiewerkzaamheden binnen de gestelde

termijn uitvoeren.

• De gebruiker van de installatie voor de

aanvang van de onderhoudswerkzaamheden

informeren.

• Bij alle onderhouds-, inspectie- en

herstellingswerken de stroomtoevoer naar

het toestel uitschakelen en de

hoofdschakelaar tegen onverwacht

inschakelen beveiligen, de brandstoftoevoer

onderbreken.

• Worden tijdens onderhouds- en

controlewerken de schroefkoppelingen

losgemaakt, dan dient men bij de montage

de dichtingsvlakken grondig te reinigen en

op een onberispelijke wijze te monteren.

Beschadigde pakkingen vervangen. Een

dichtheidscontrole uitvoeren !

• Vlambeveiligingen, begrenzingsapparatuur,

regelorganen, alsook andere

veiligheidsinrichtingen mogen alleen door de

fabrikant of diens gevolmachtigde hersteld

worden.

• Losgemaakte schroefverbindingen na het

opnieuw verbinden op juist vastzitten

controleren.

• Na het beëindigen van de

onderhoudswerkzaamheden de werking van

de veiligheidsinrichtingen controleren.

Constructieve wijzigingen aan het toestel

• Zonder toestemming van de leverancier geen

veranderingen, aan- of ombouwing van het toestel

uitvoeren. Voor alle ombouw-activiteiten is een

schriftelijke toestemming van de firma Weishaupt

nodig.

Toesteldelen in niet onberispelijke staat onmiddellijk

vervangen.

• Er mogen geen aanvullende componenten ingebouwd

worden, die niet samen met het toestel gekeurd zijn.

• Alleen originele -weishaupt- onderdelen als vervanging

gebruiken.

• Bij onderdelen door derden geleverd, is niet

gewaarborgd dat het geheel volgens de eisen en

keuringen geconstrueerd en vervaardigd is.

Verandering van de verbrandingsruimte

• Hulpstukken die de constructief vastgelegde

ontwikkeling van de vlam kunnen hinderen, mogen in de

verbrandingsruimte niet gebruikt worden.

Reiniging van het toestel en verwijderen van vuil

• Gebruikte stoffen en materialen doelmatig en

milieuvriendelijk gebruiken en afvoeren.

Veiligheidsaanwijzingen

2