ii

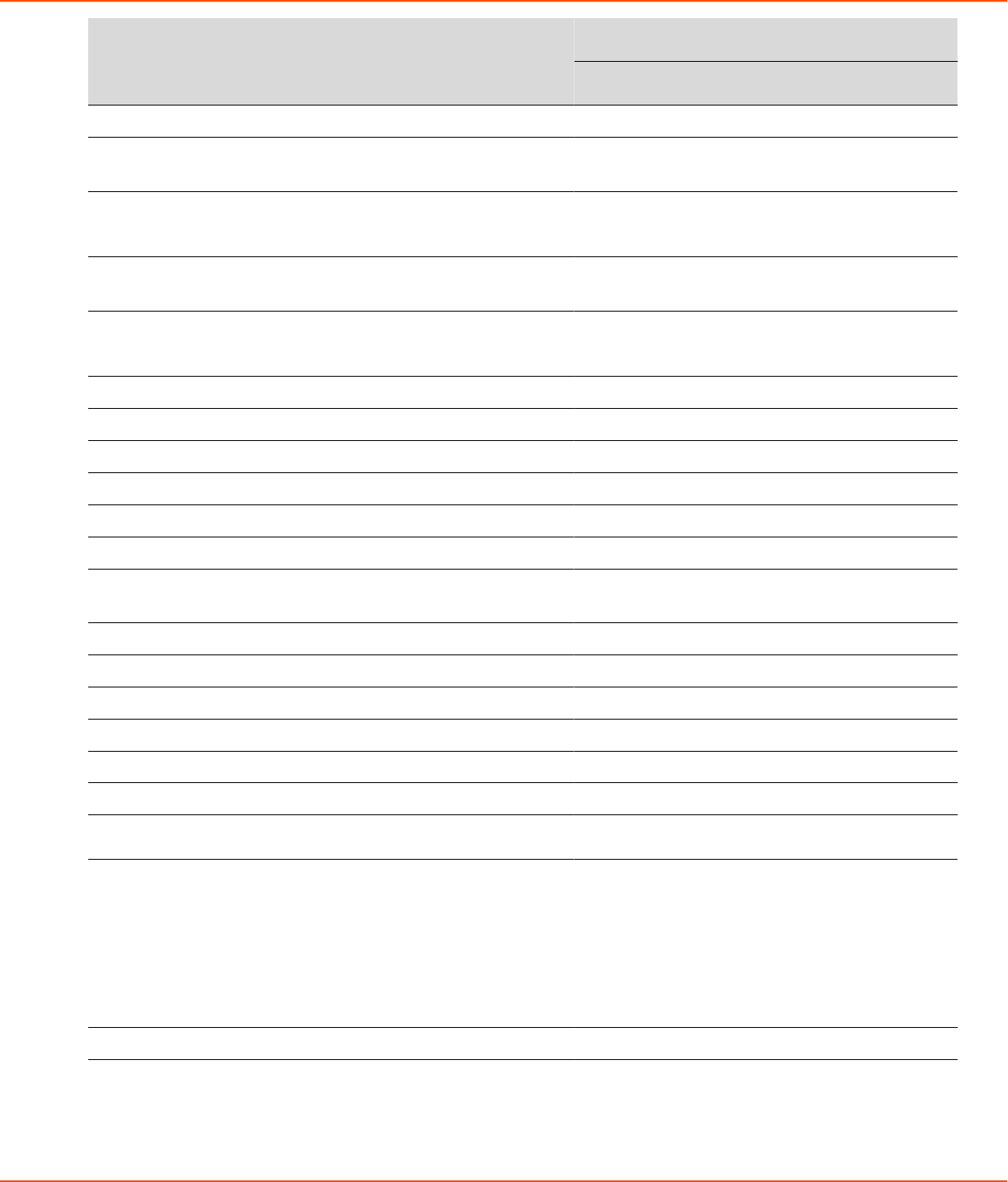

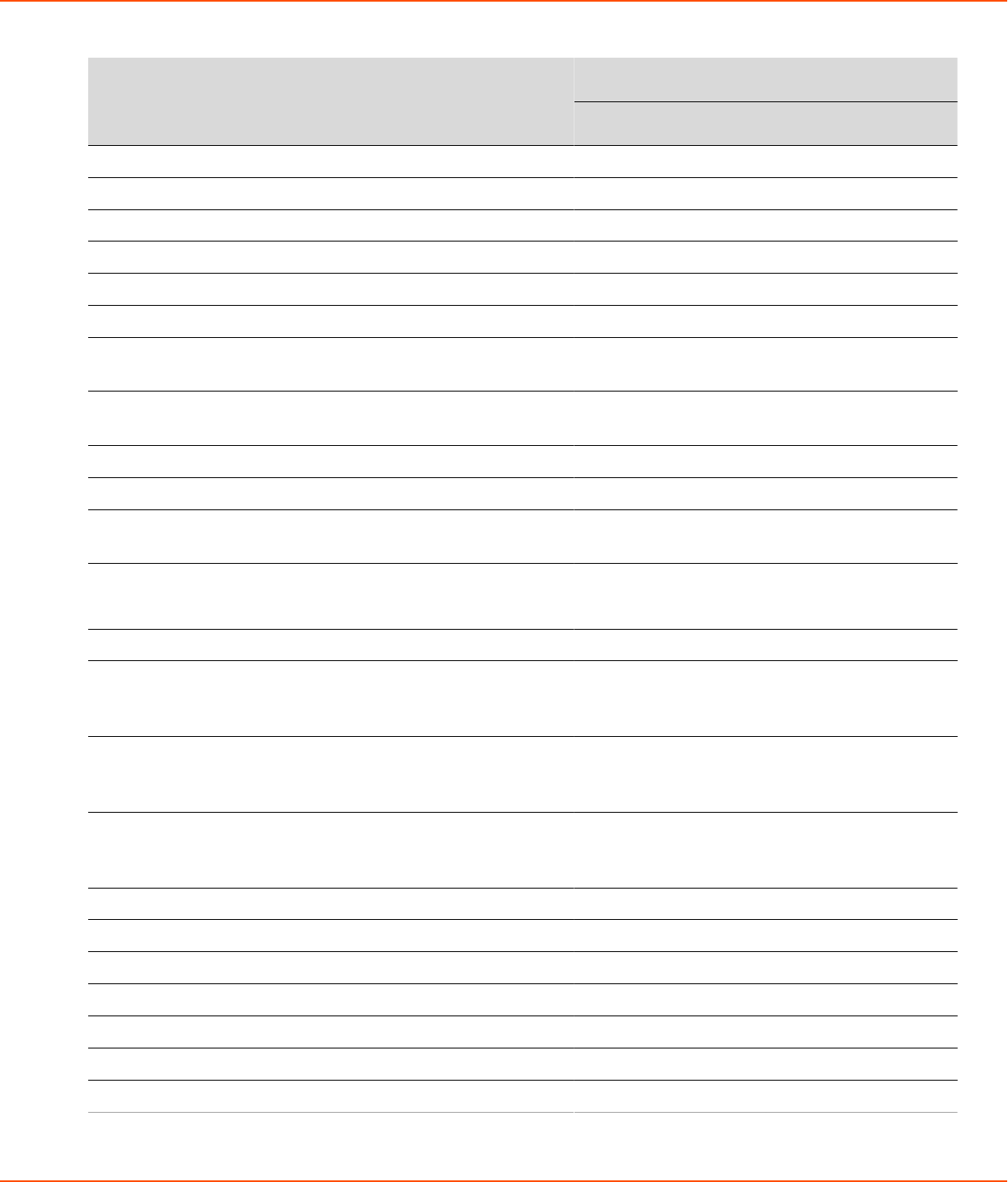

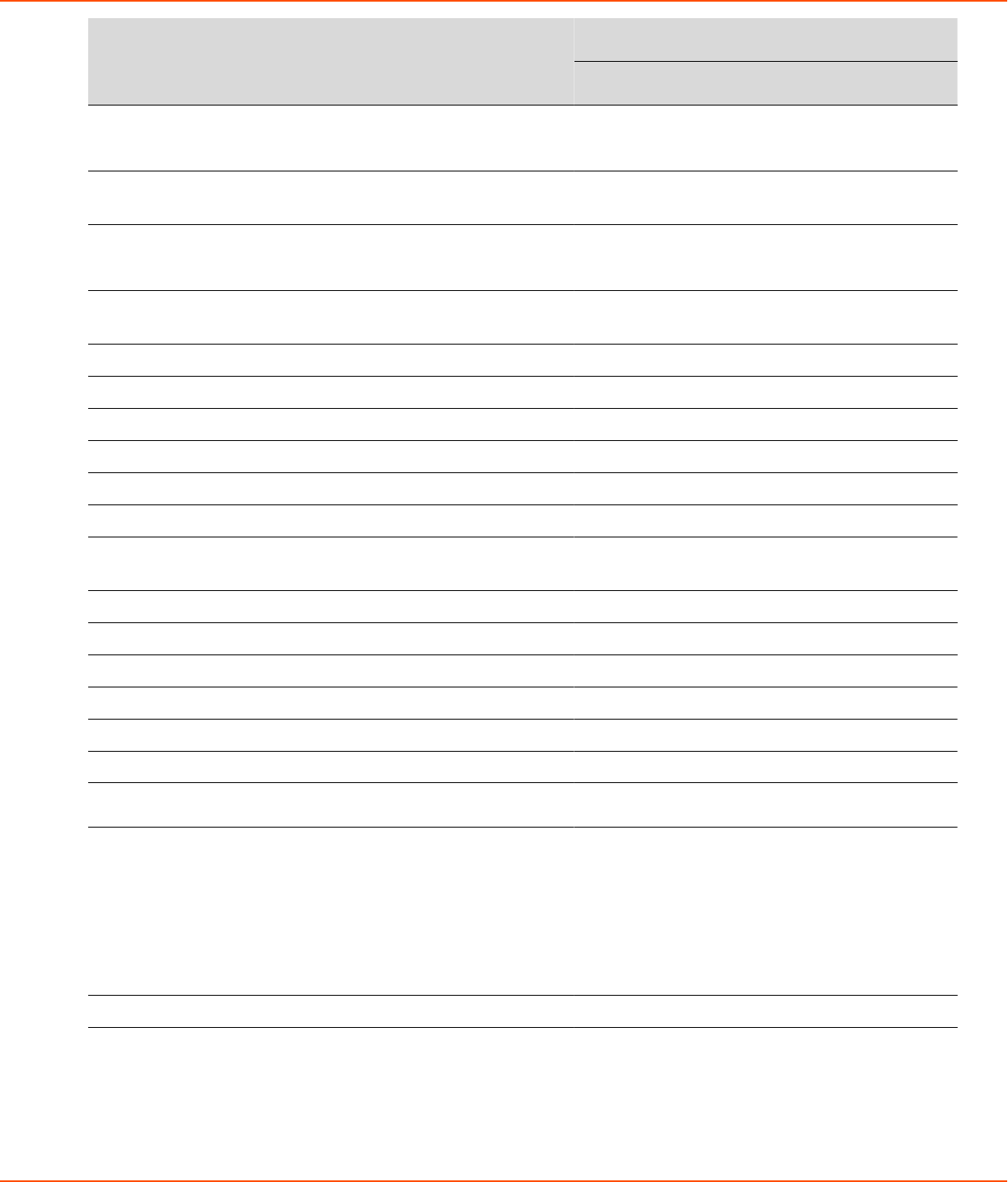

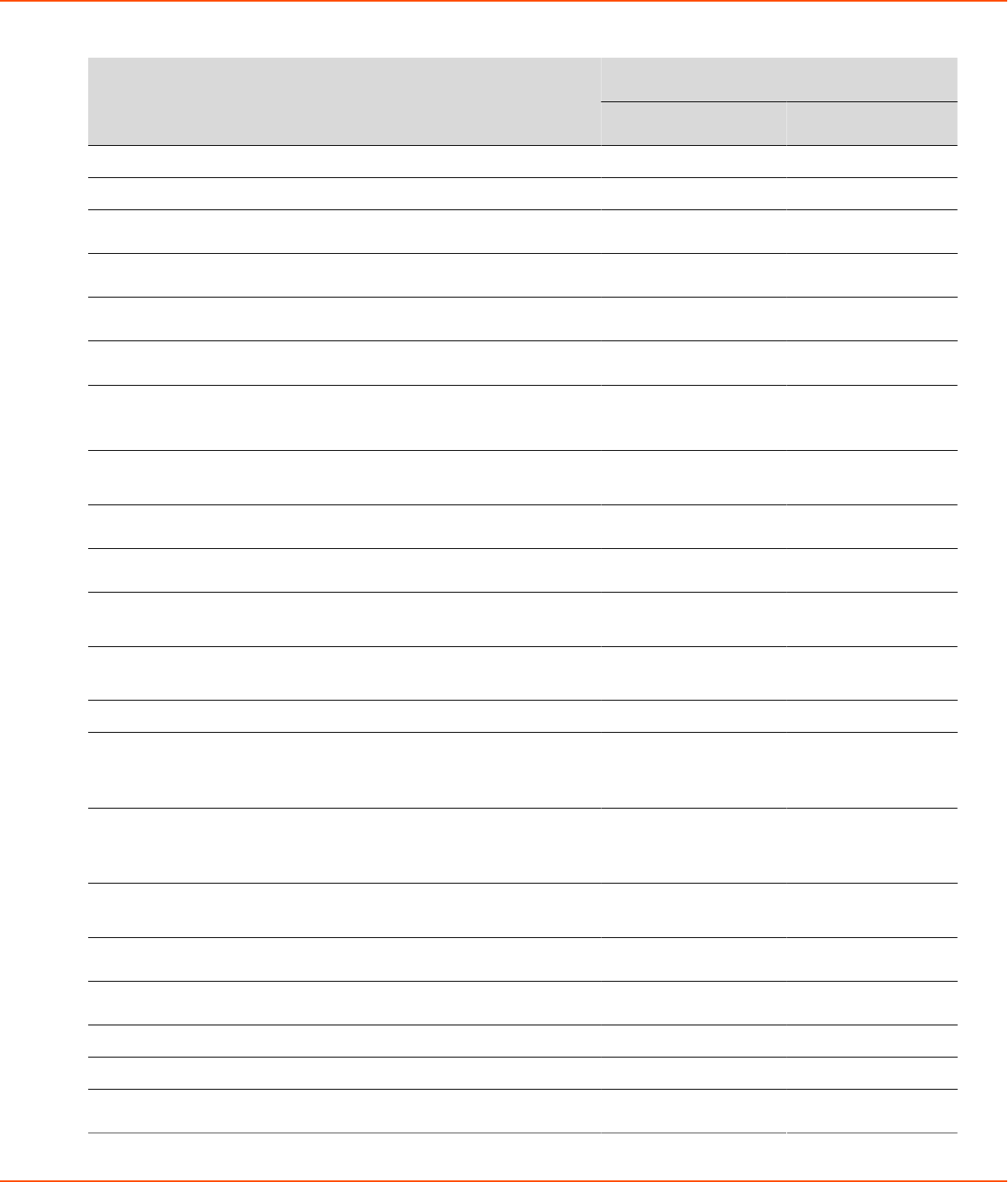

Inhalt

1 Bitte zuerst lesen.......................................................................................................4

1.1 Symbole.....................................................................................................................................................................................4

2 X8 MIG Welder.......................................................................................................... 8

2.1 Einführung in das System..................................................................................................................................................8

2.1.1 Einführung in WeldEye for Welding Procedure and Qualification Management.........................9

2.2 Systemstruktur......................................................................................................................................................................10

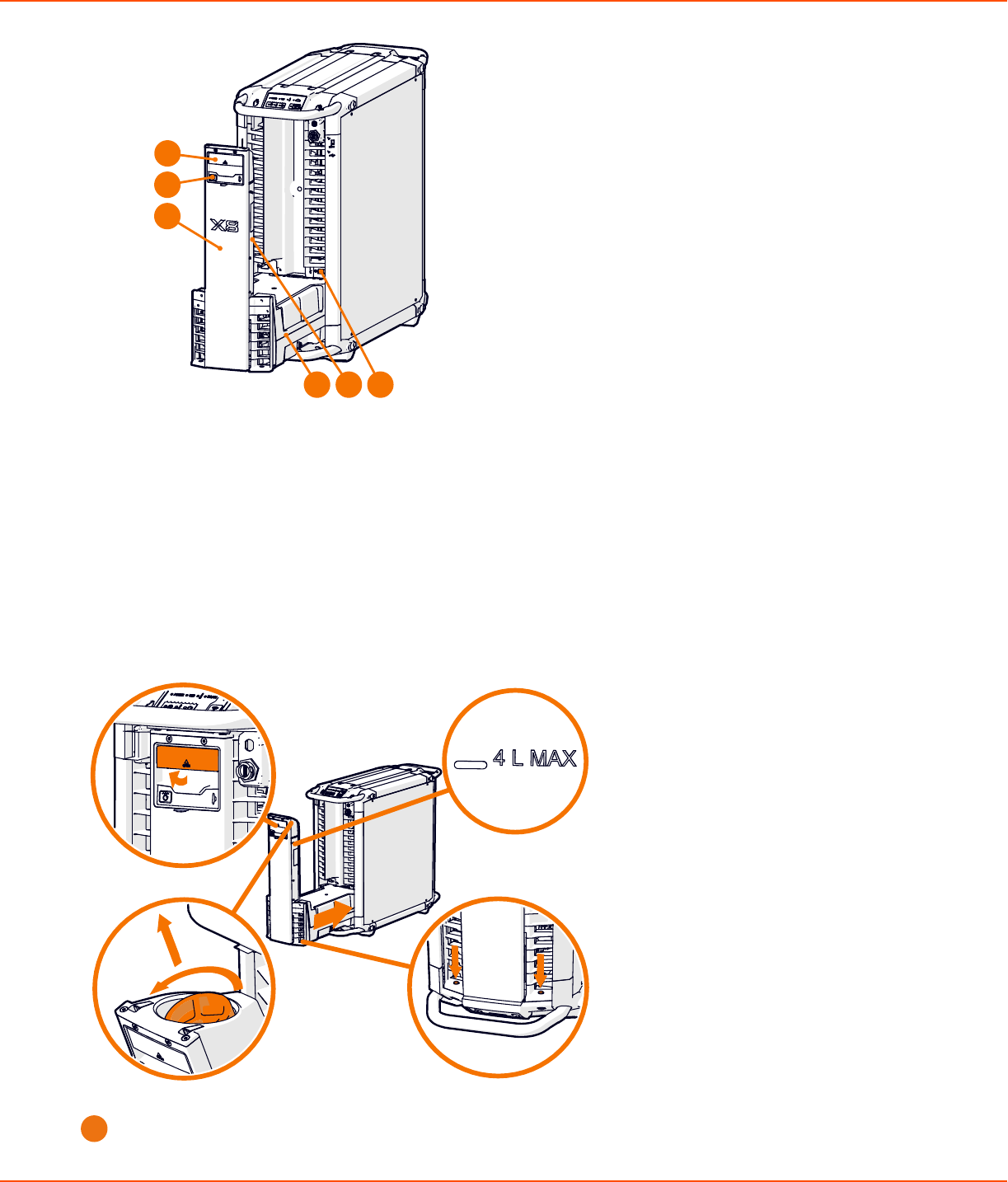

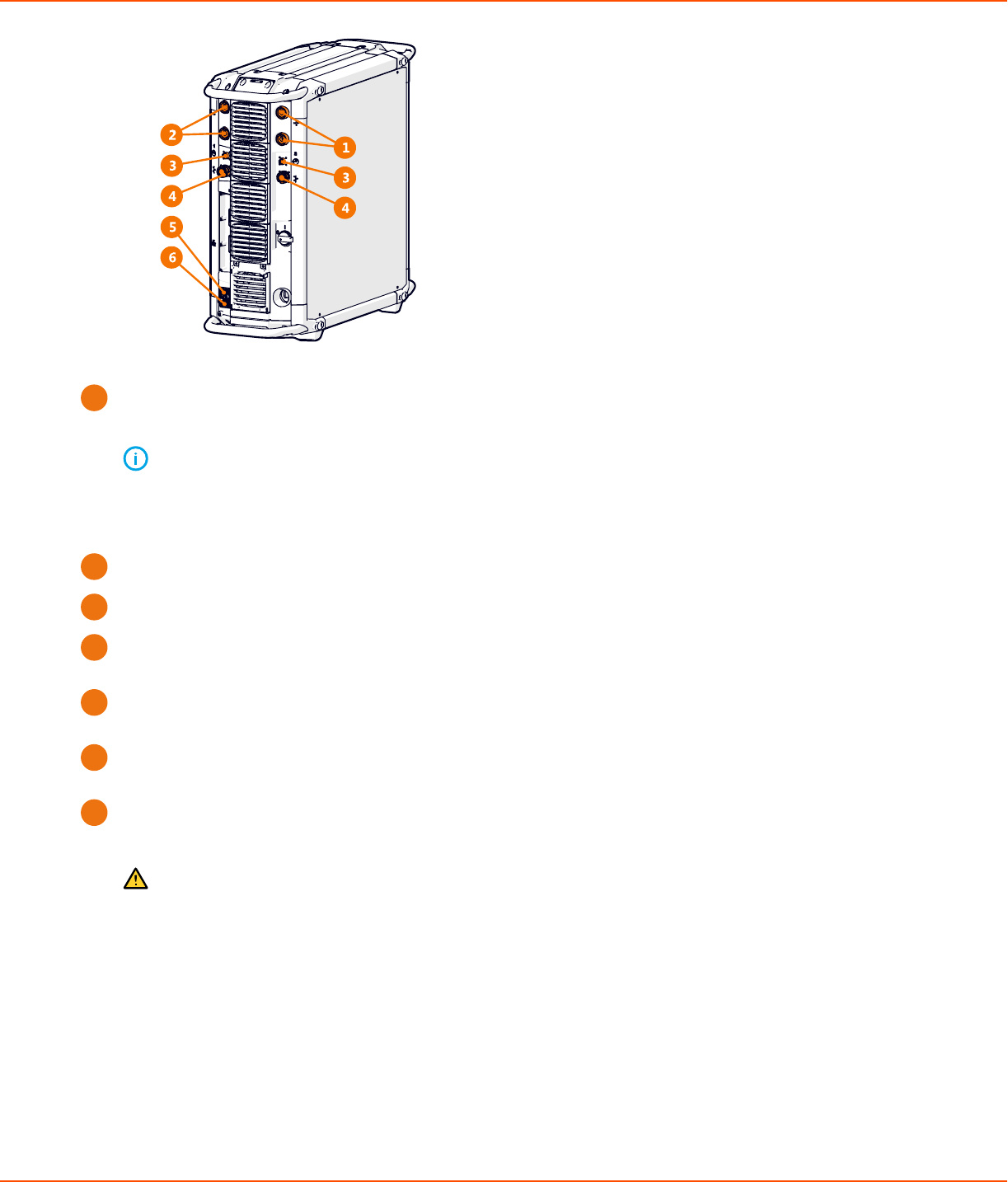

2.2.1 X8 Power Source.................................................................................................................................................11

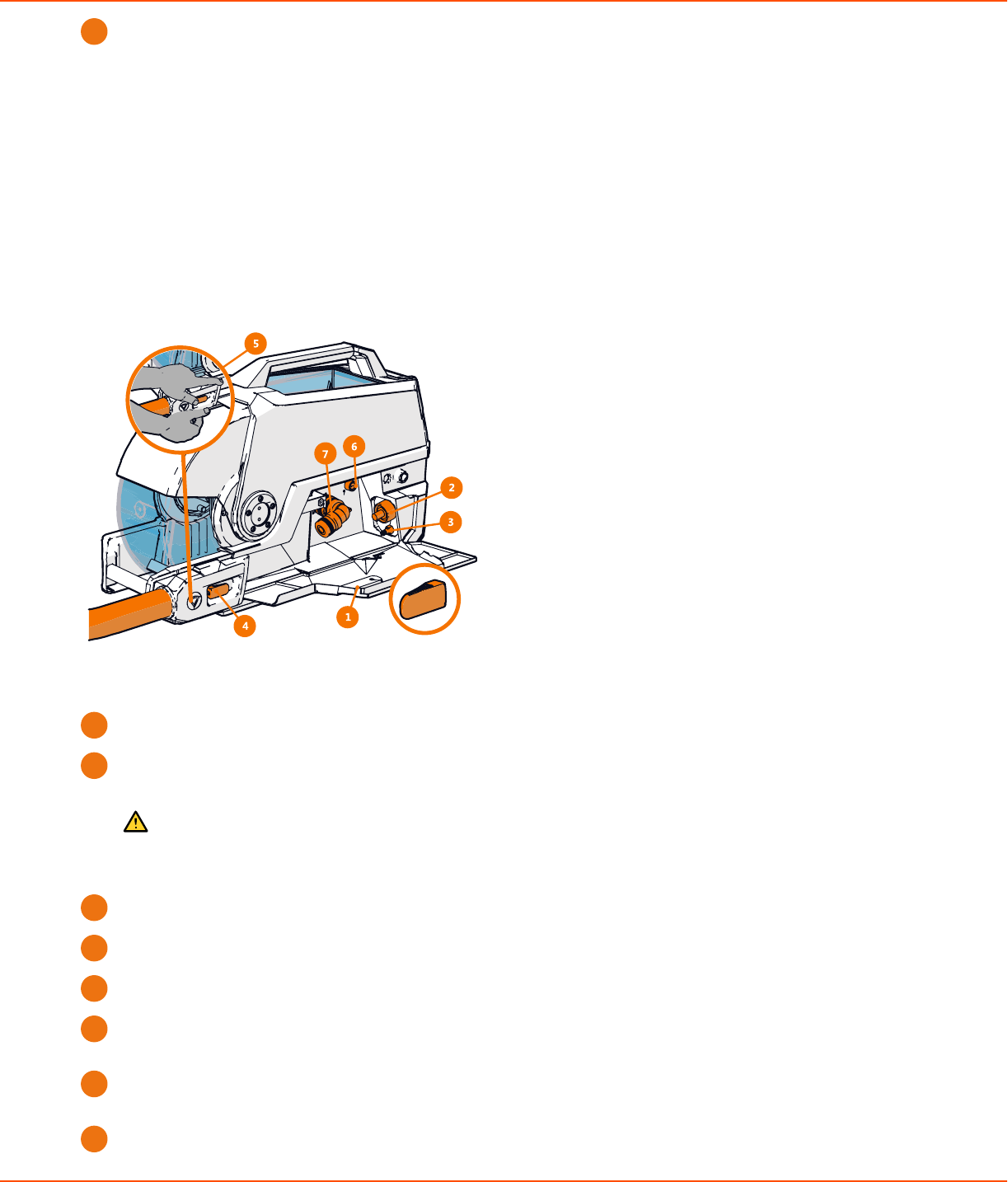

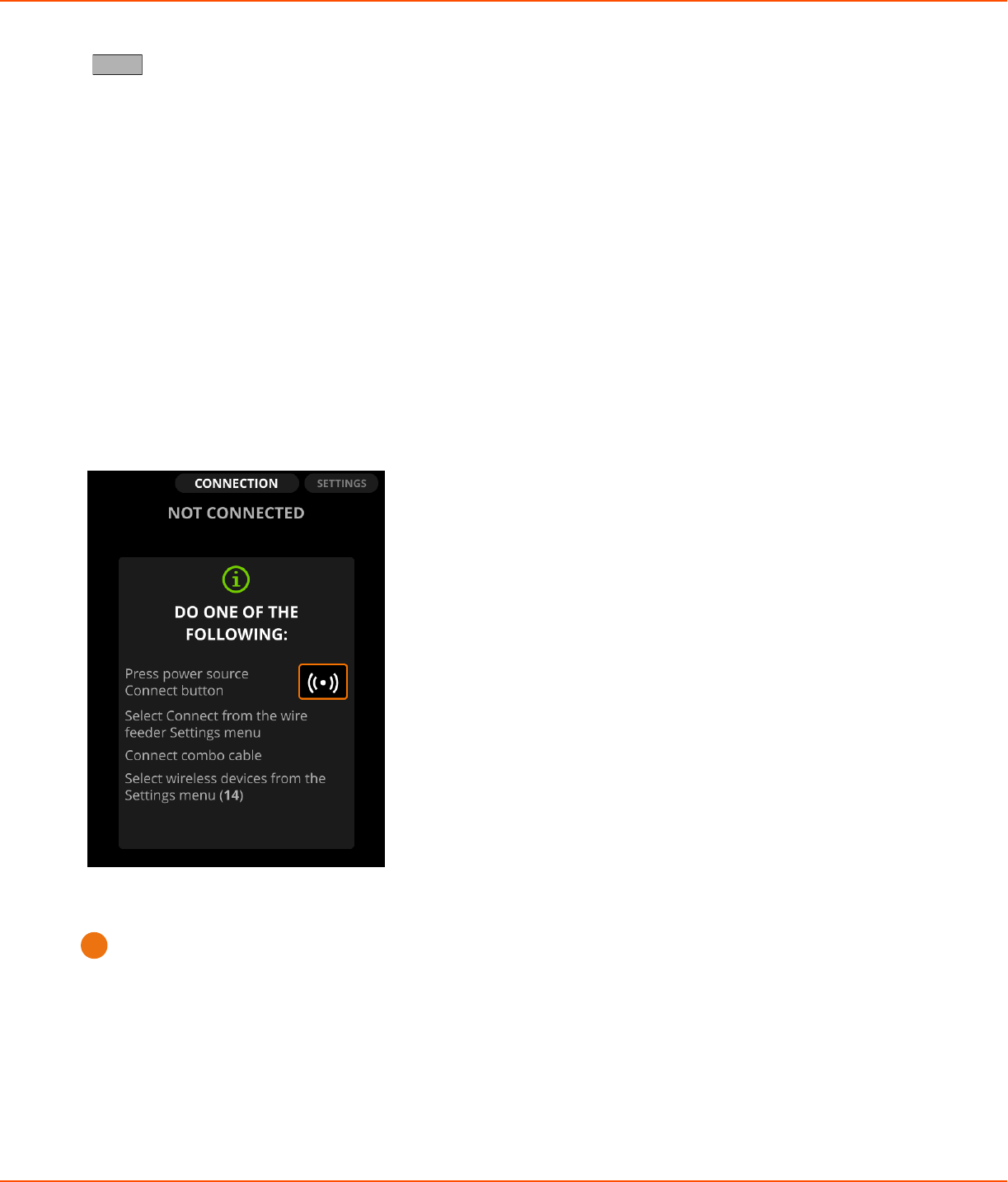

2.2.2 X8 Wire Feeder....................................................................................................................................................15

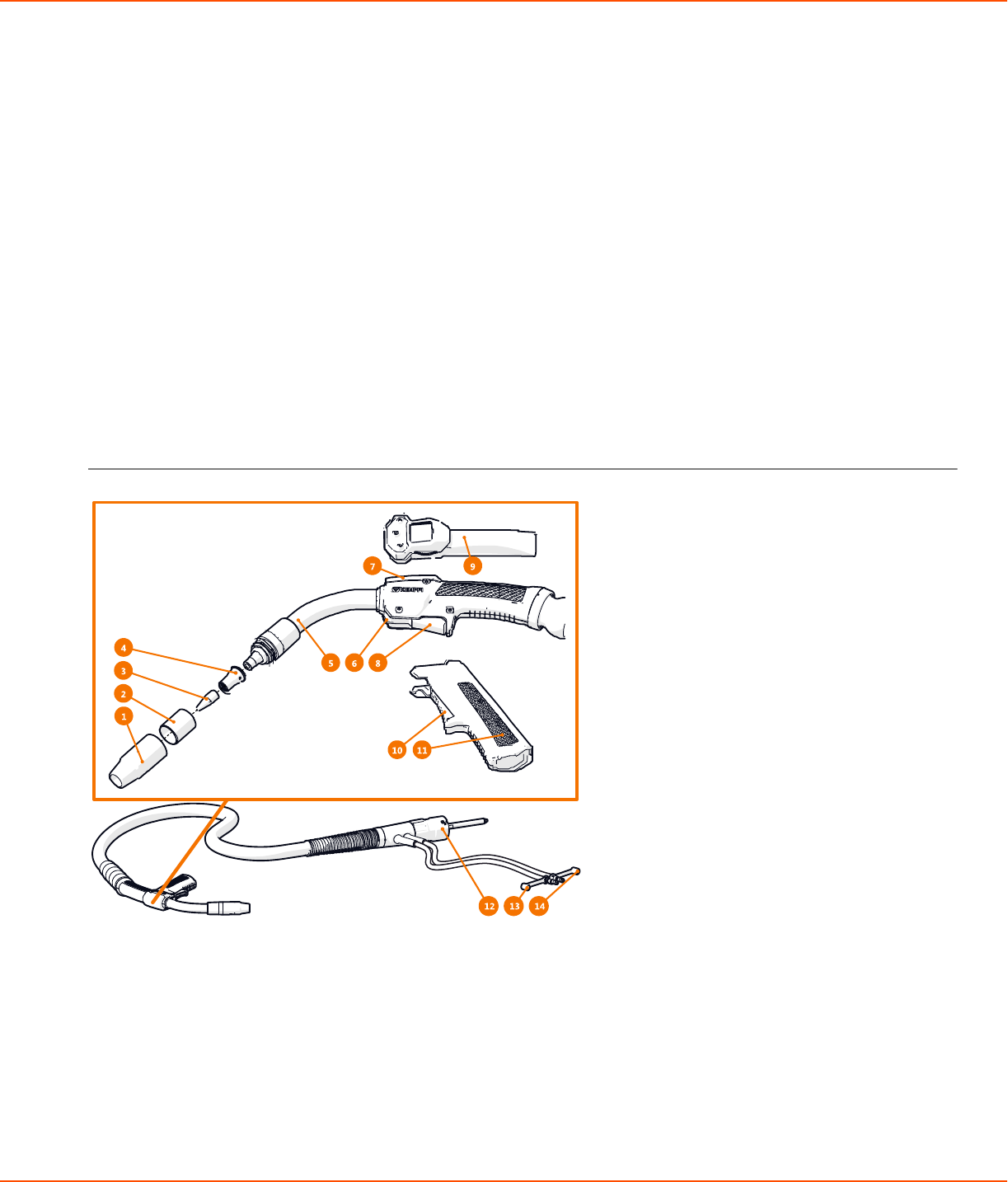

2.2.3 X8 MIG Guns........................................................................................................................................................ 21

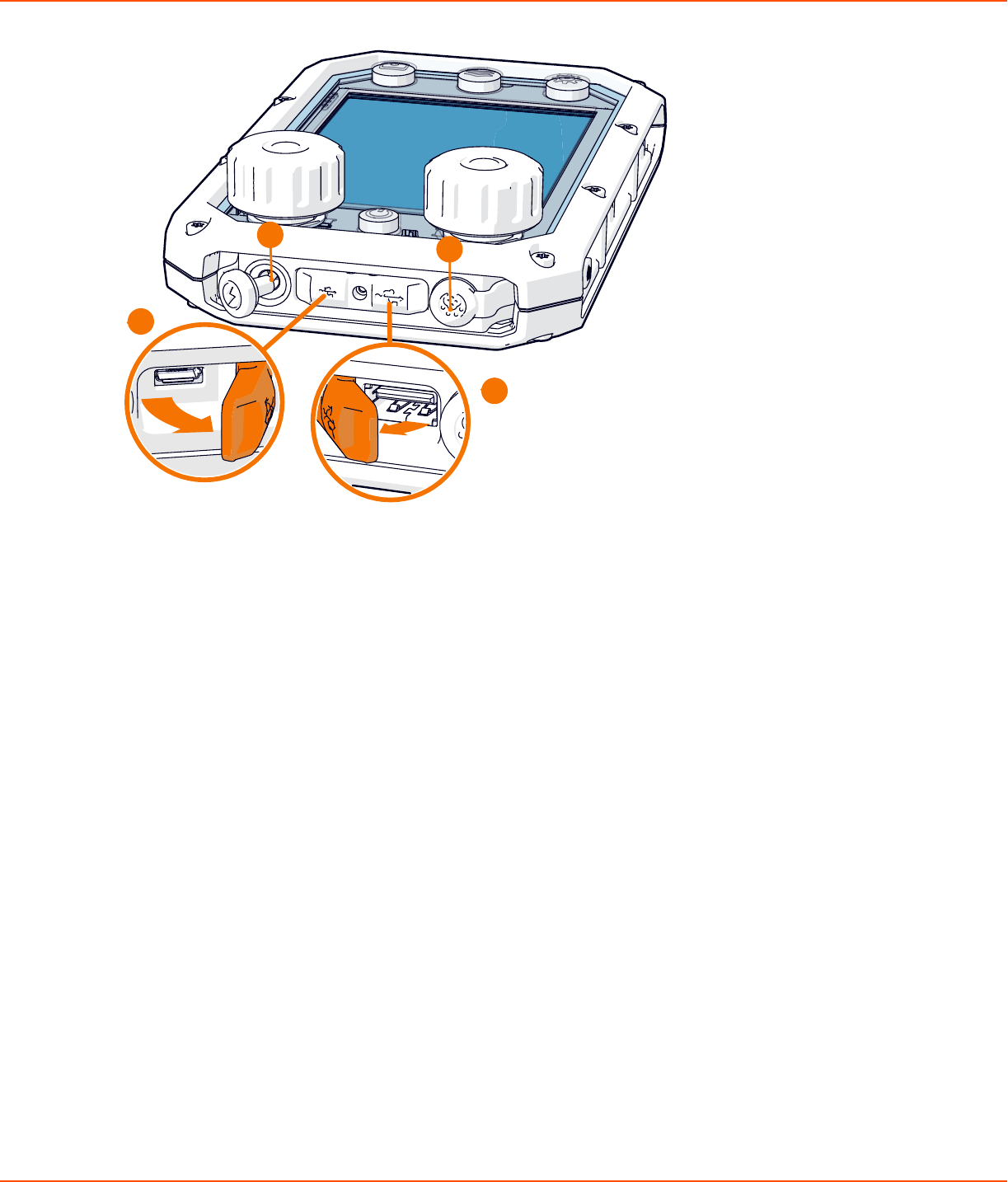

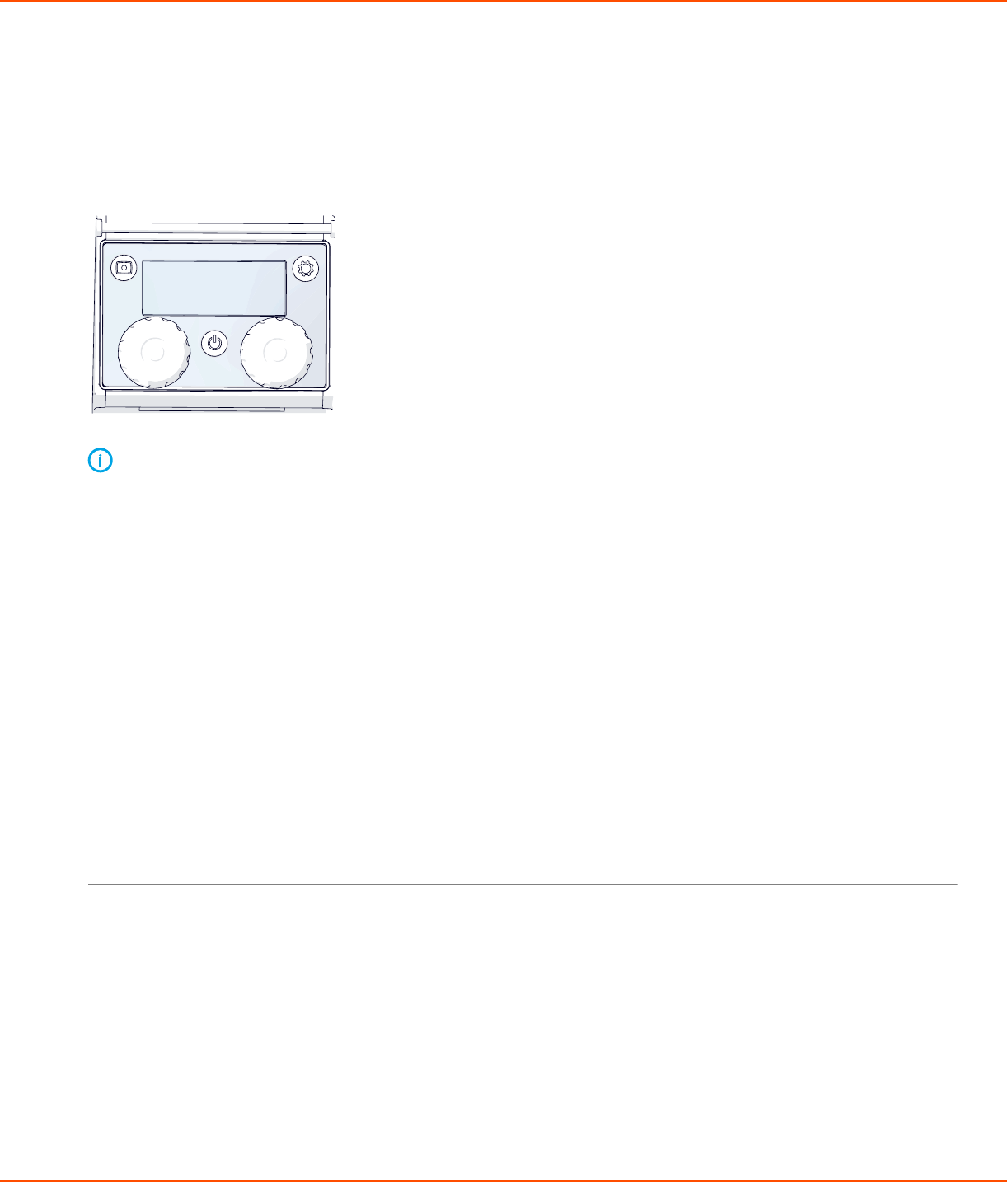

2.2.4 Control Pad............................................................................................................................................................23

2.3 Installation..............................................................................................................................................................................26

2.3.1 Vor der Installation.............................................................................................................................................26

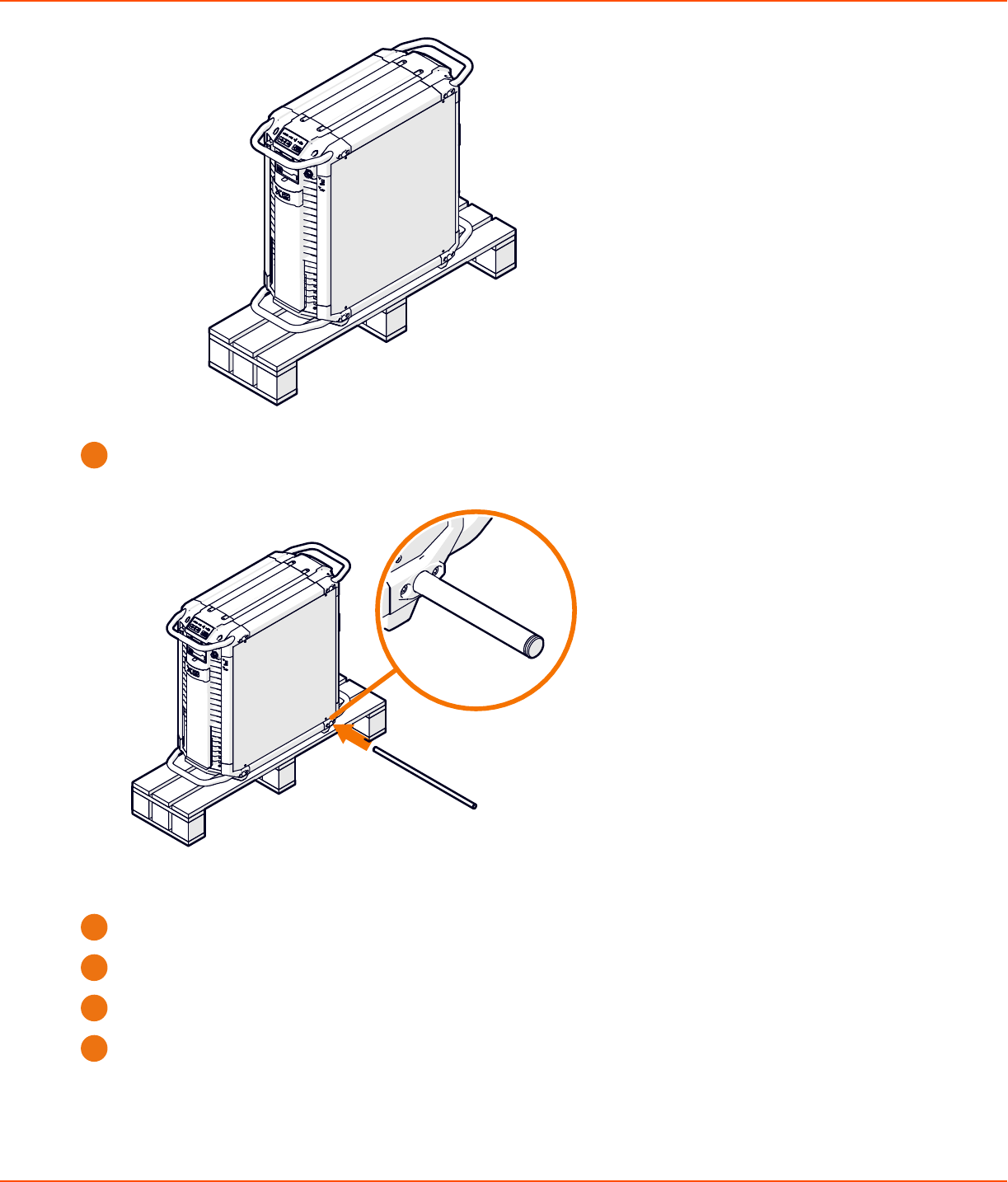

2.3.2 Installation der Stromquelle...........................................................................................................................27

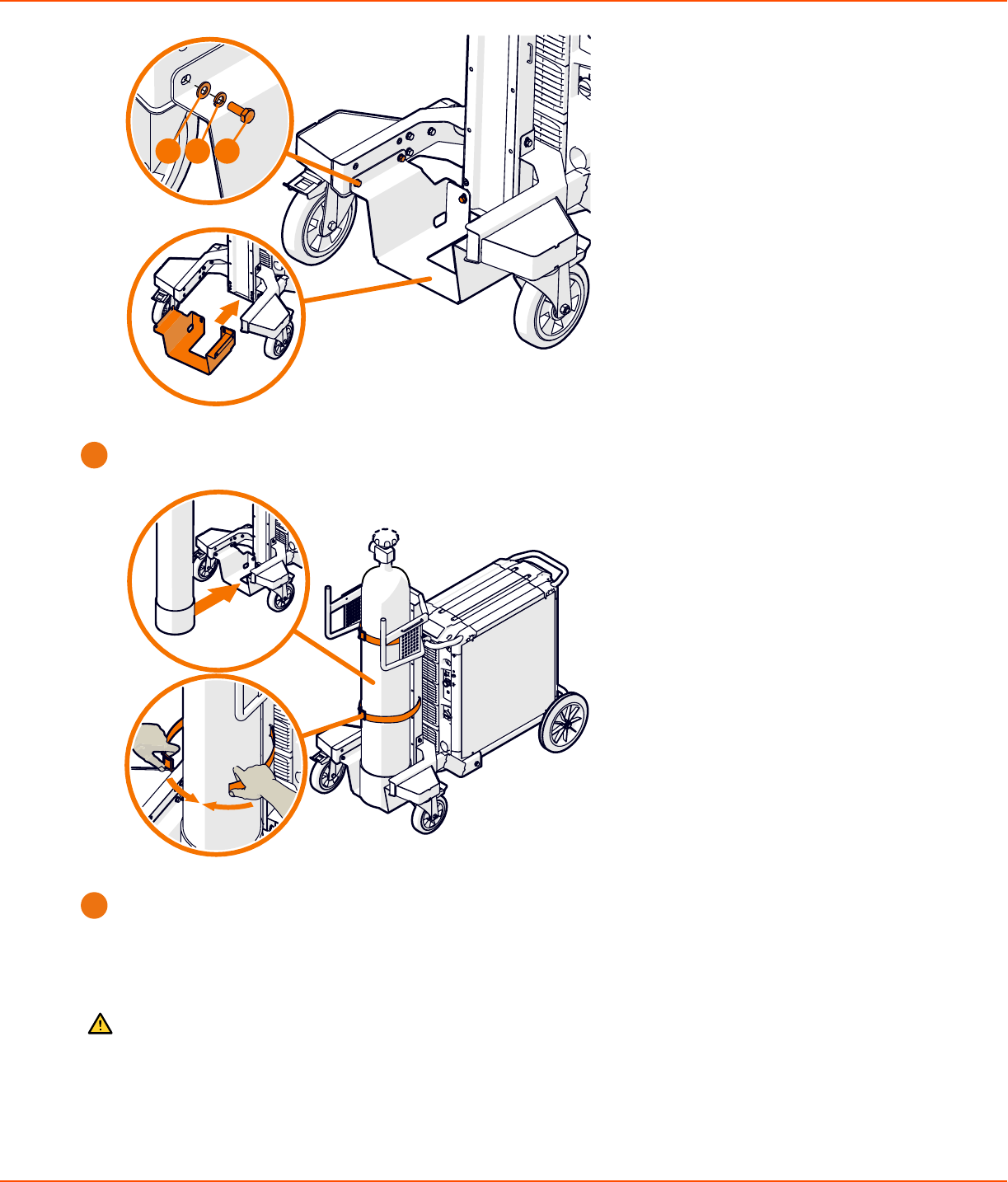

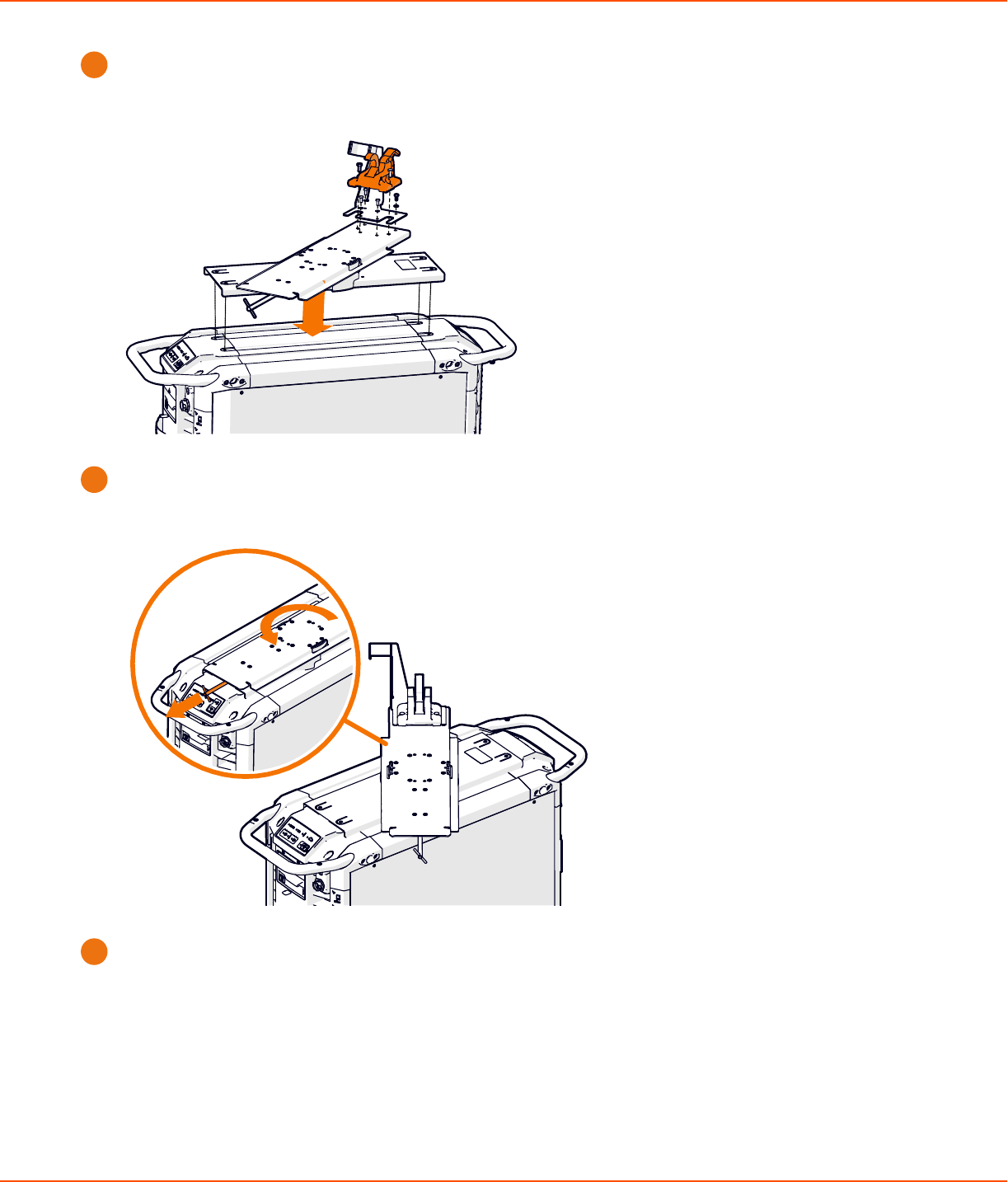

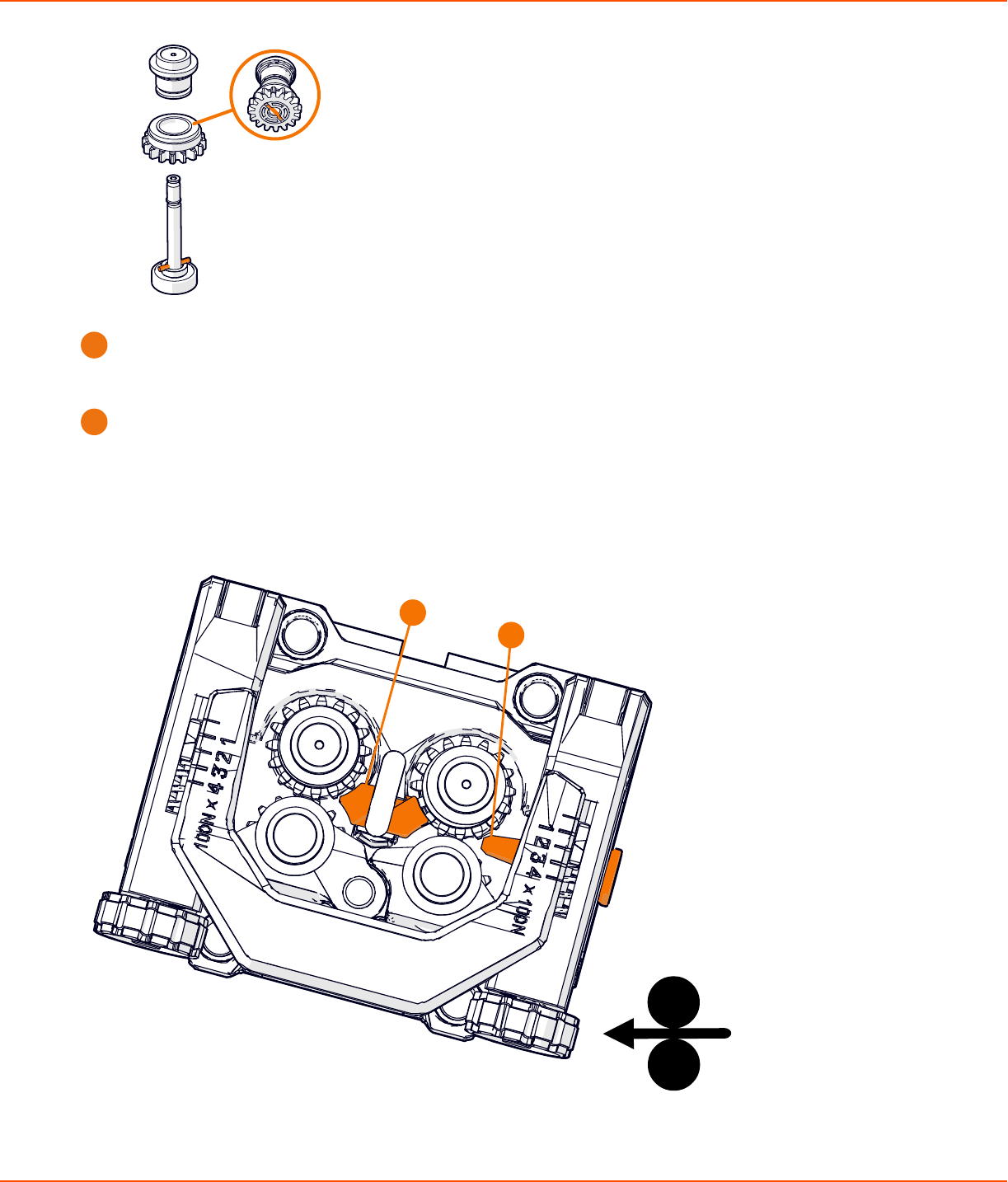

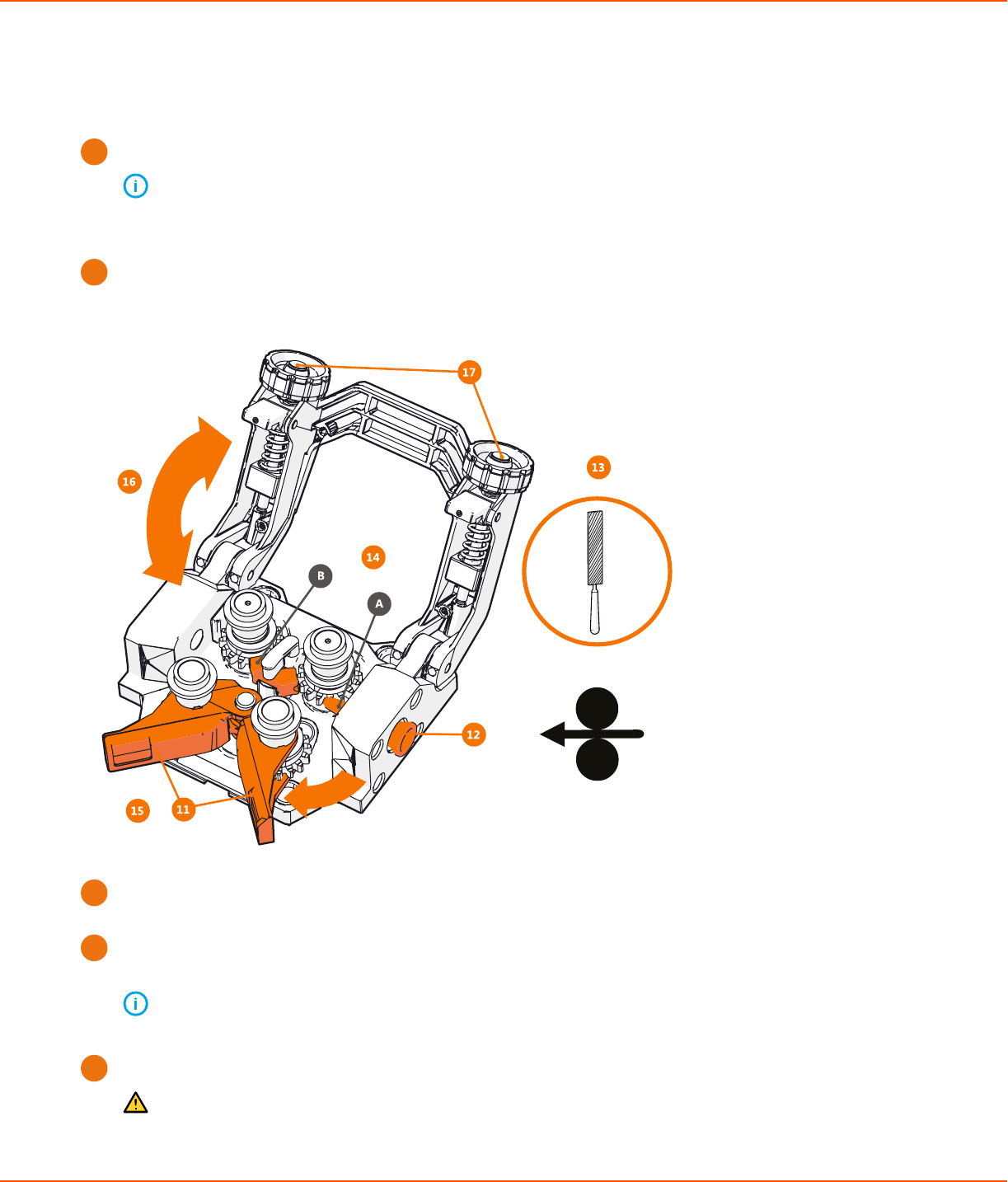

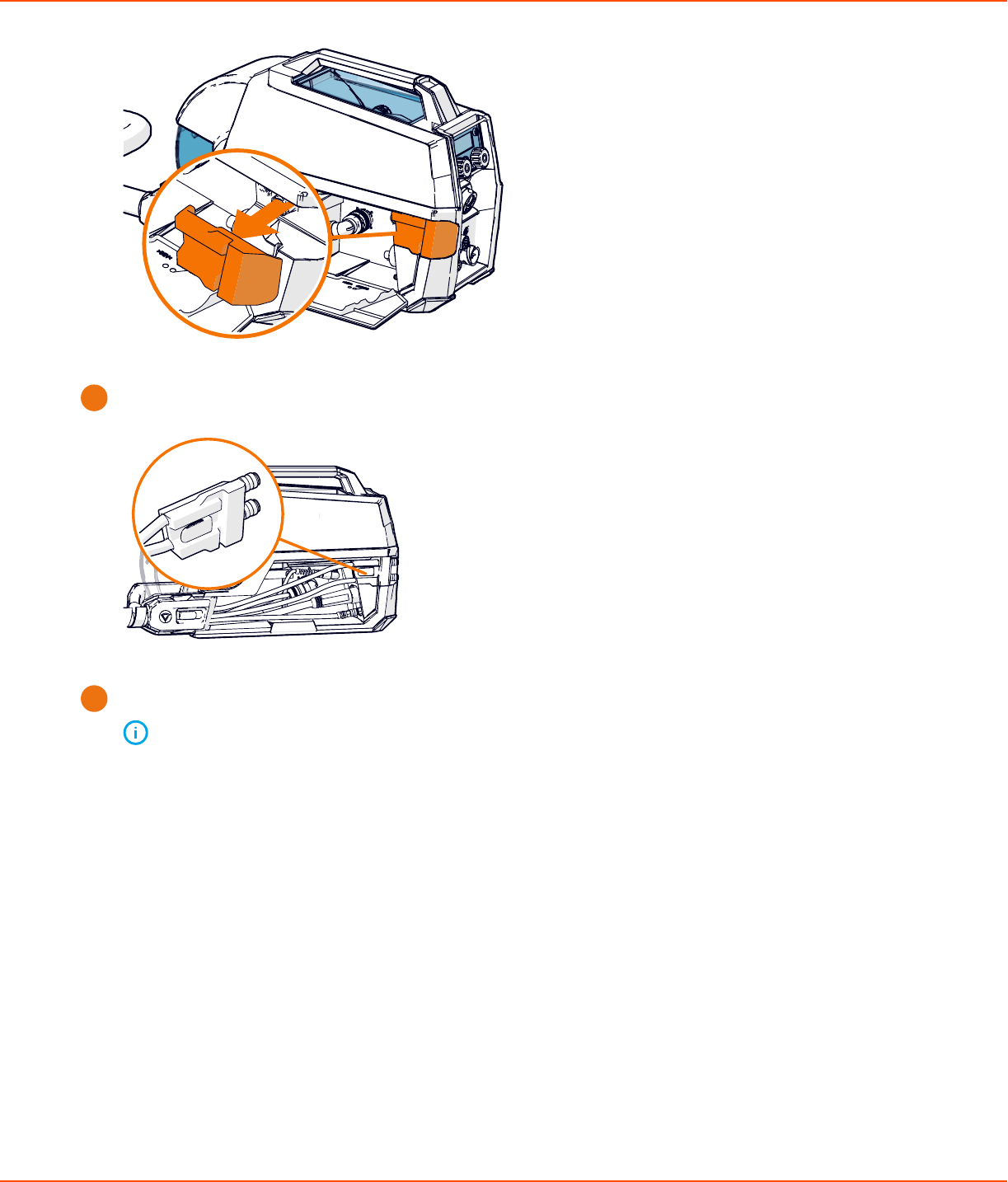

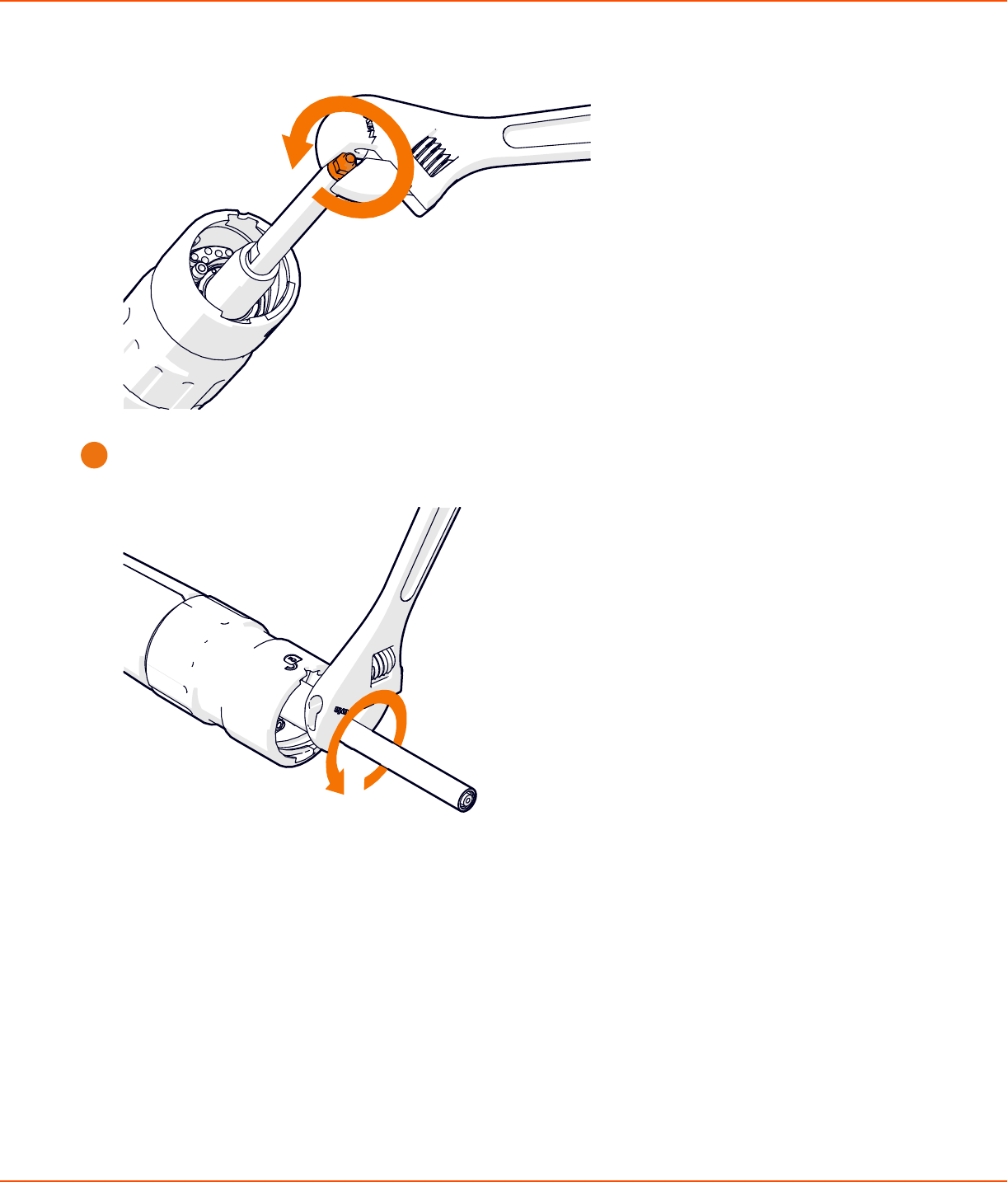

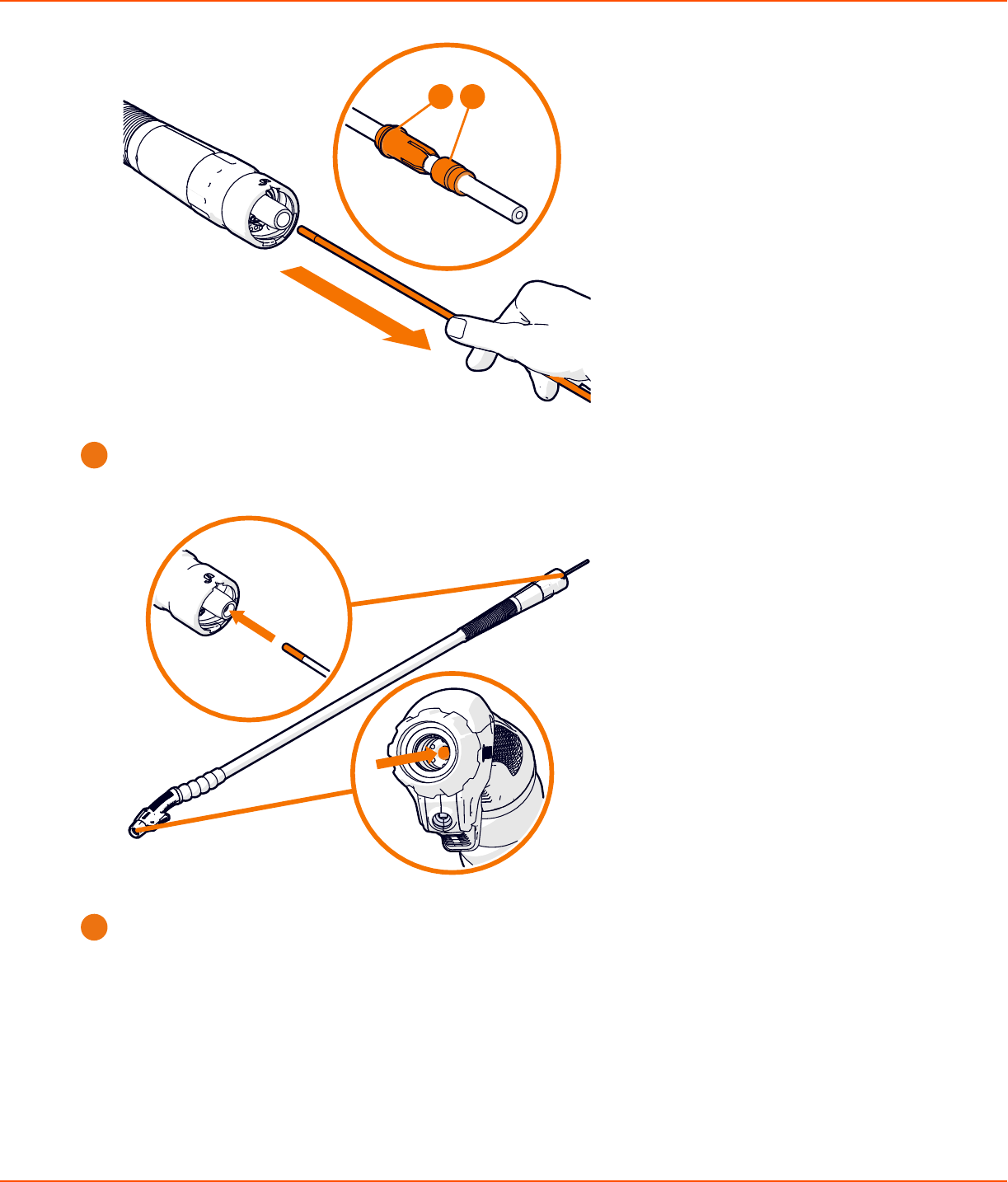

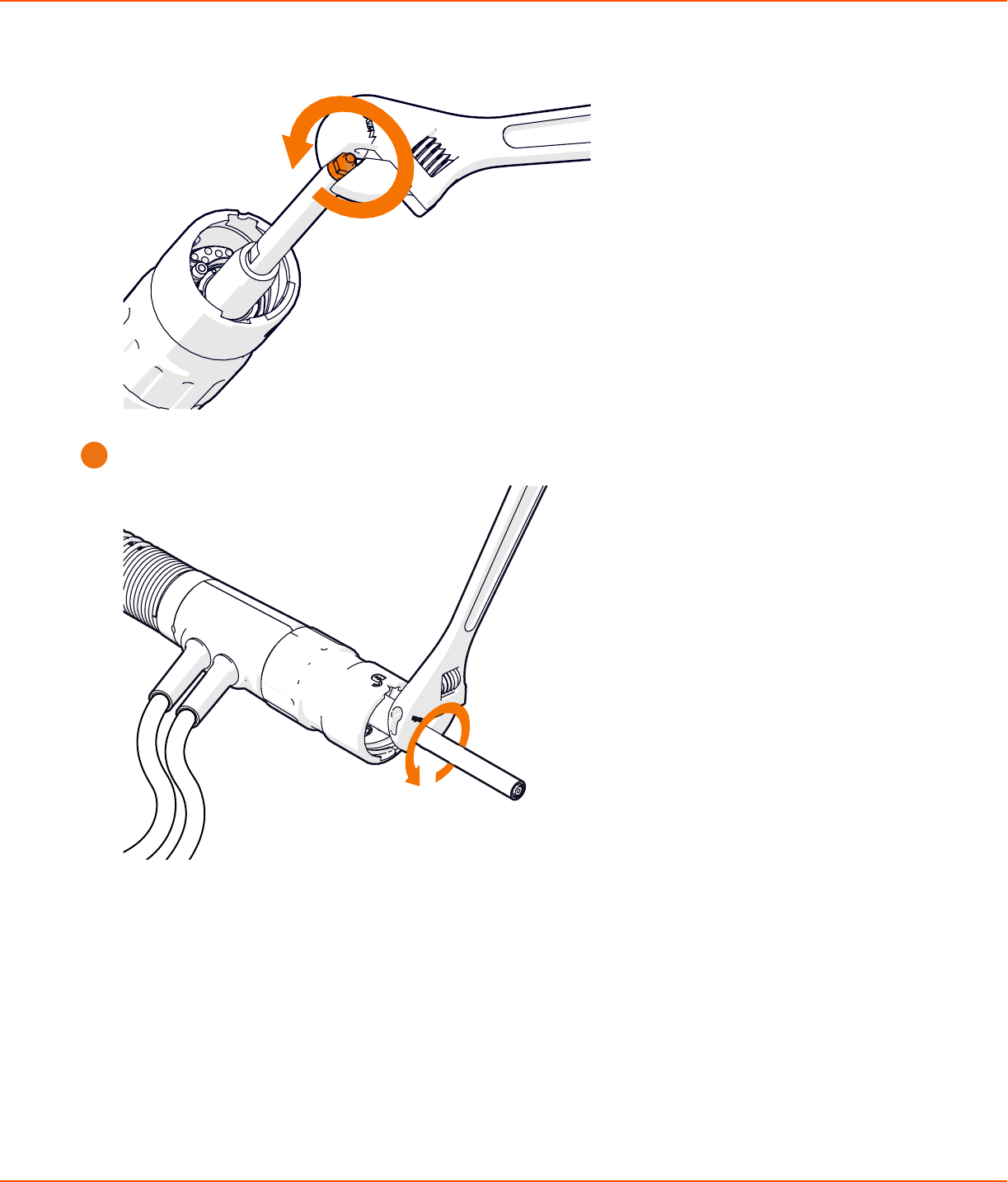

2.3.3 Installation des Drahtvorschubs................................................................................................................... 35

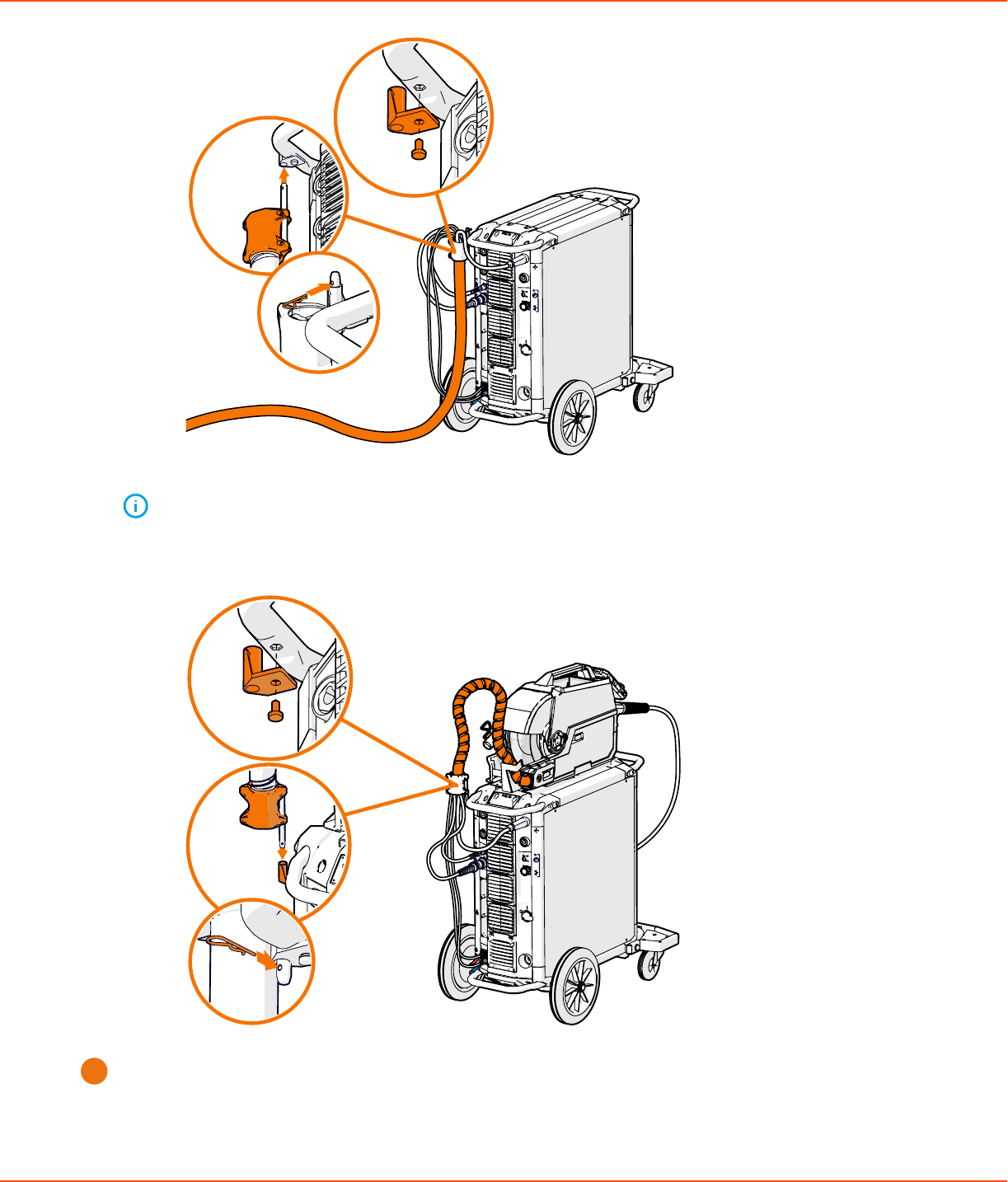

2.3.4 Installation der Kabel........................................................................................................................................ 52

2.3.5 Anschluss Control Pad......................................................................................................................................56

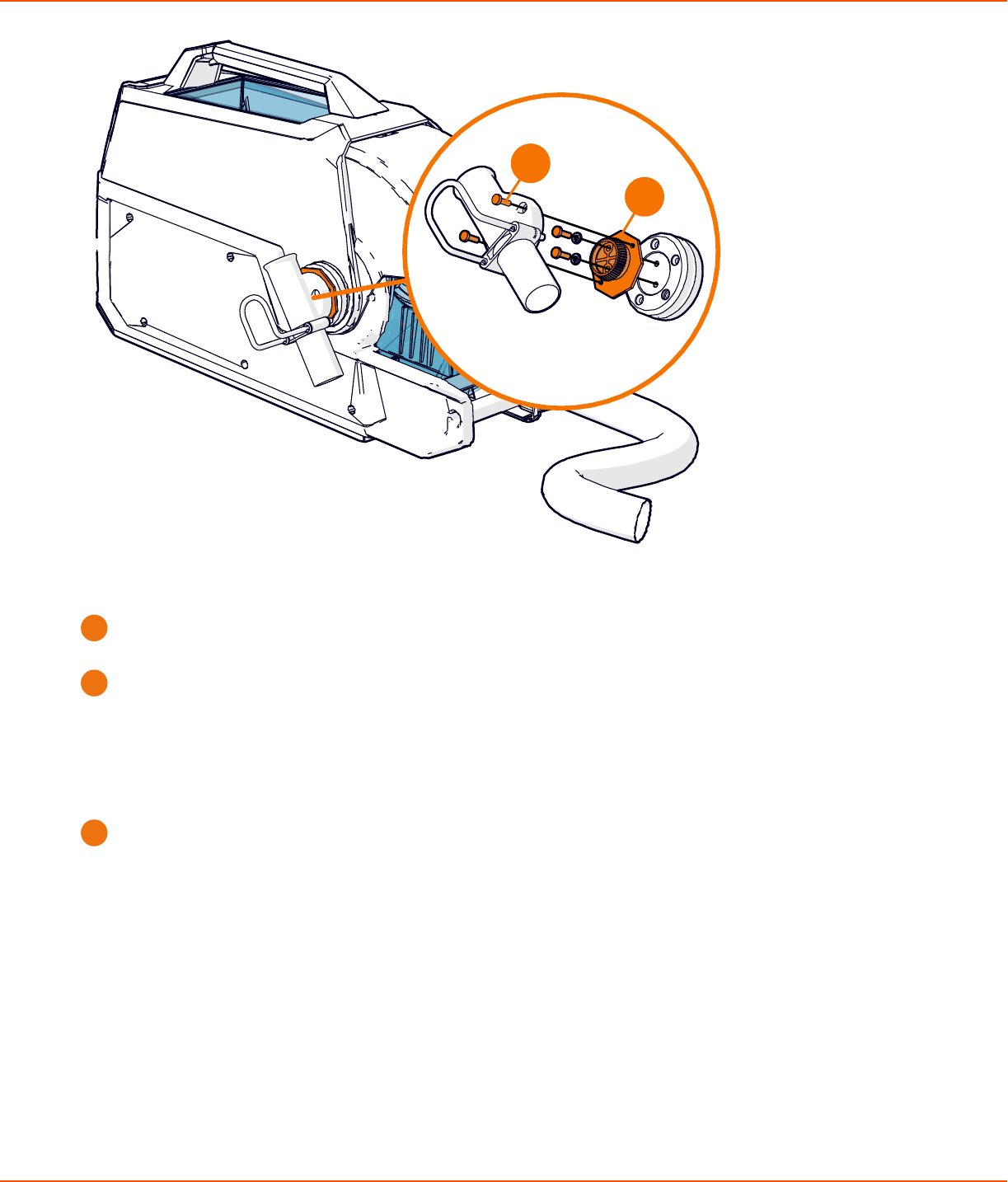

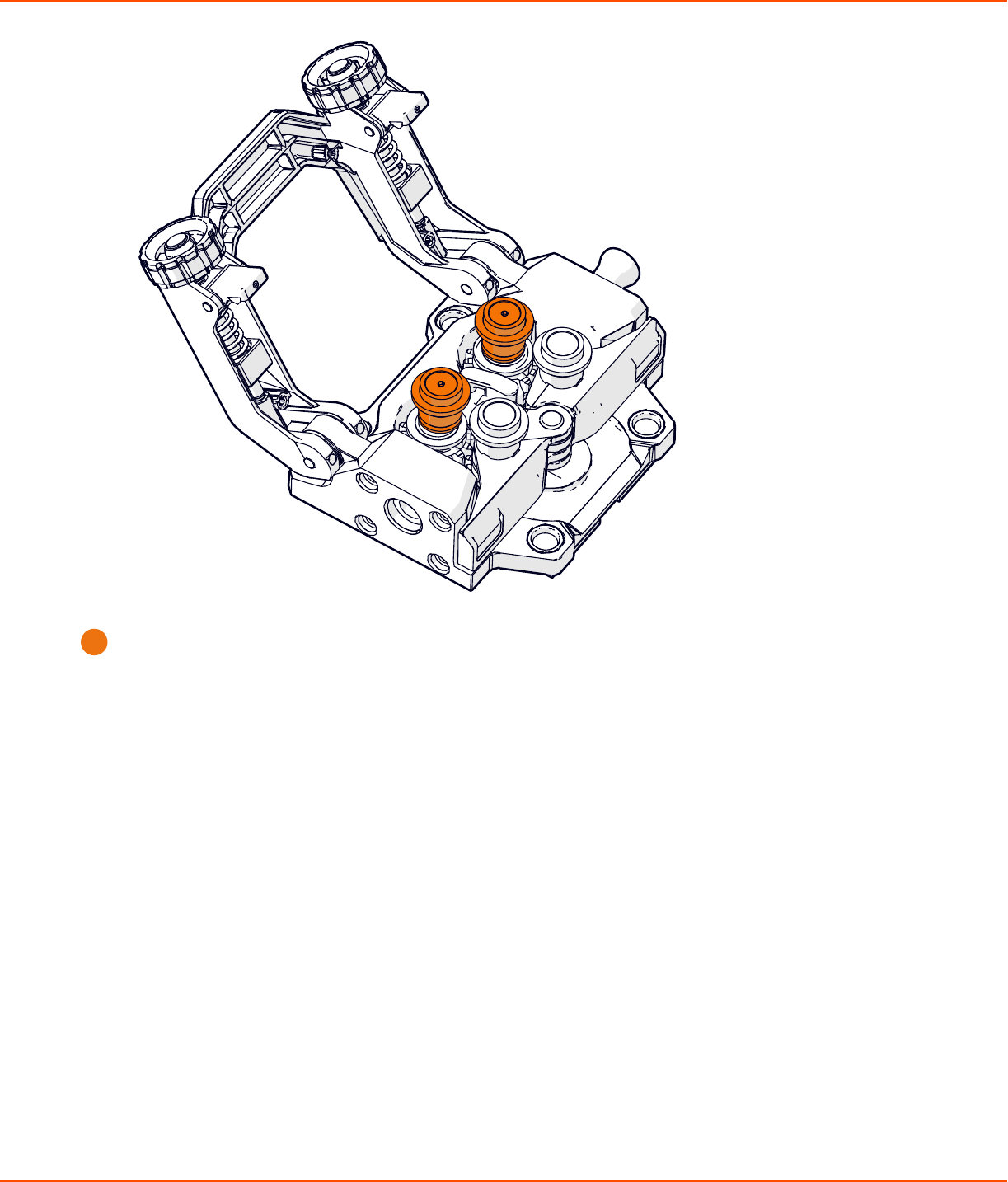

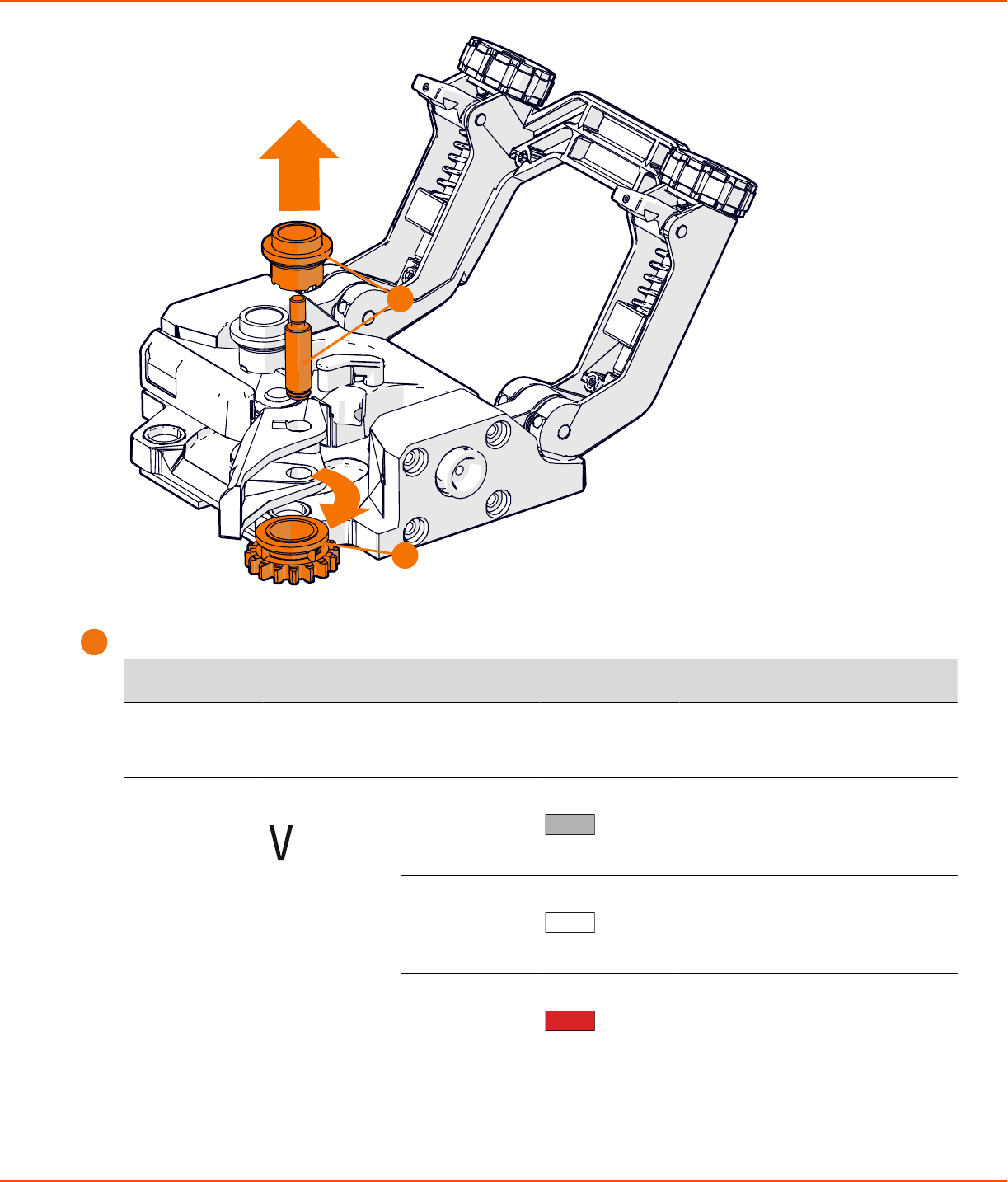

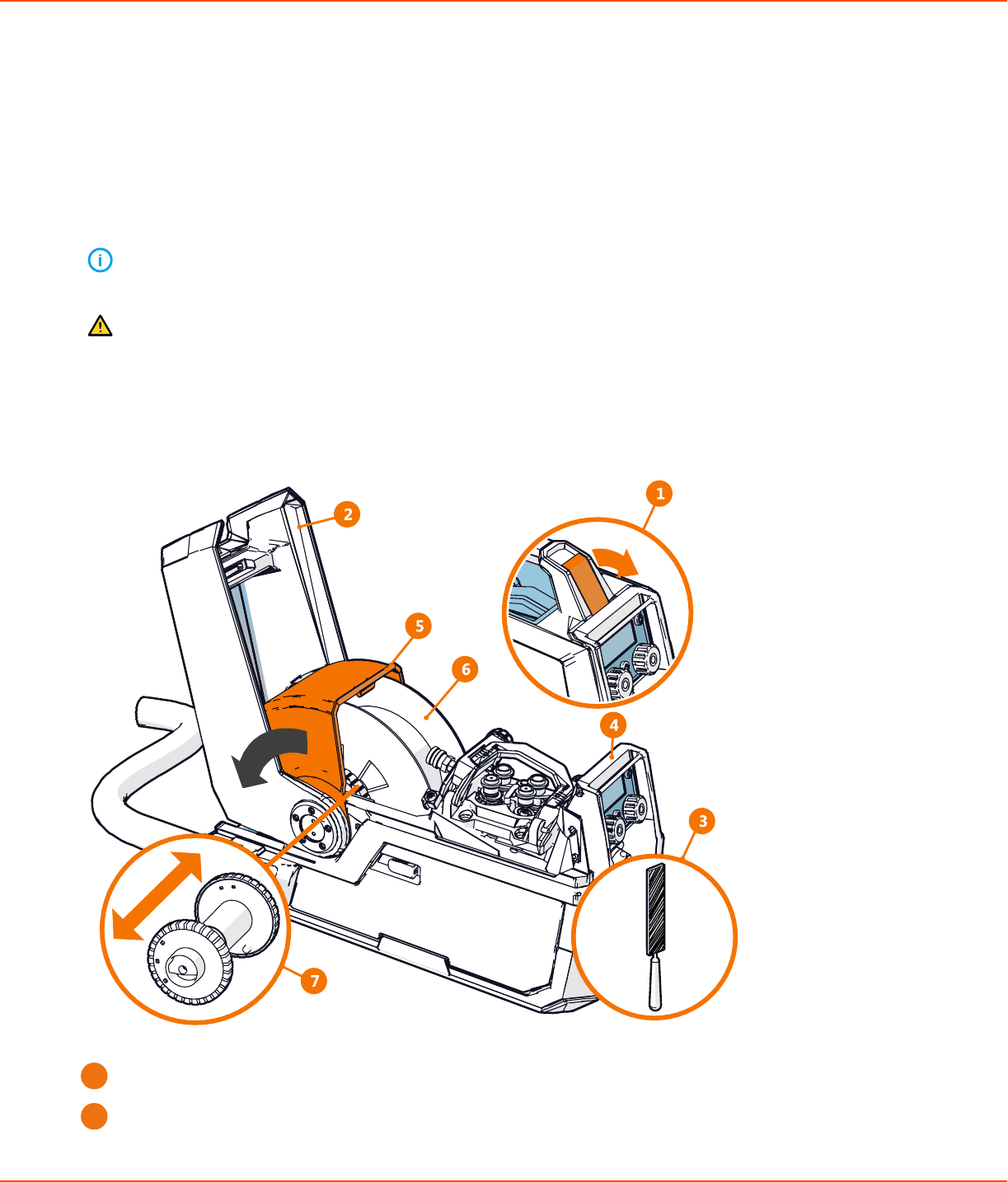

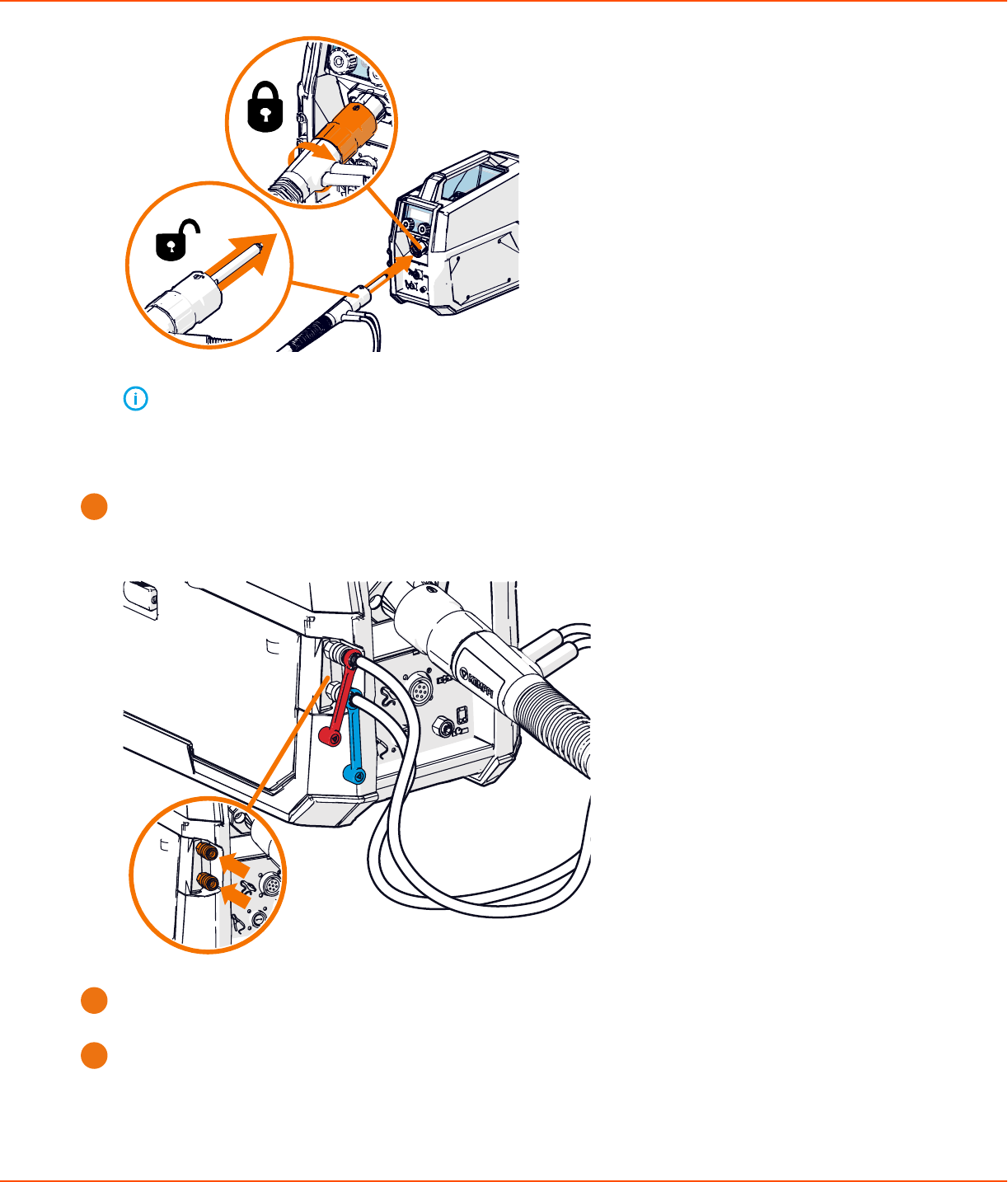

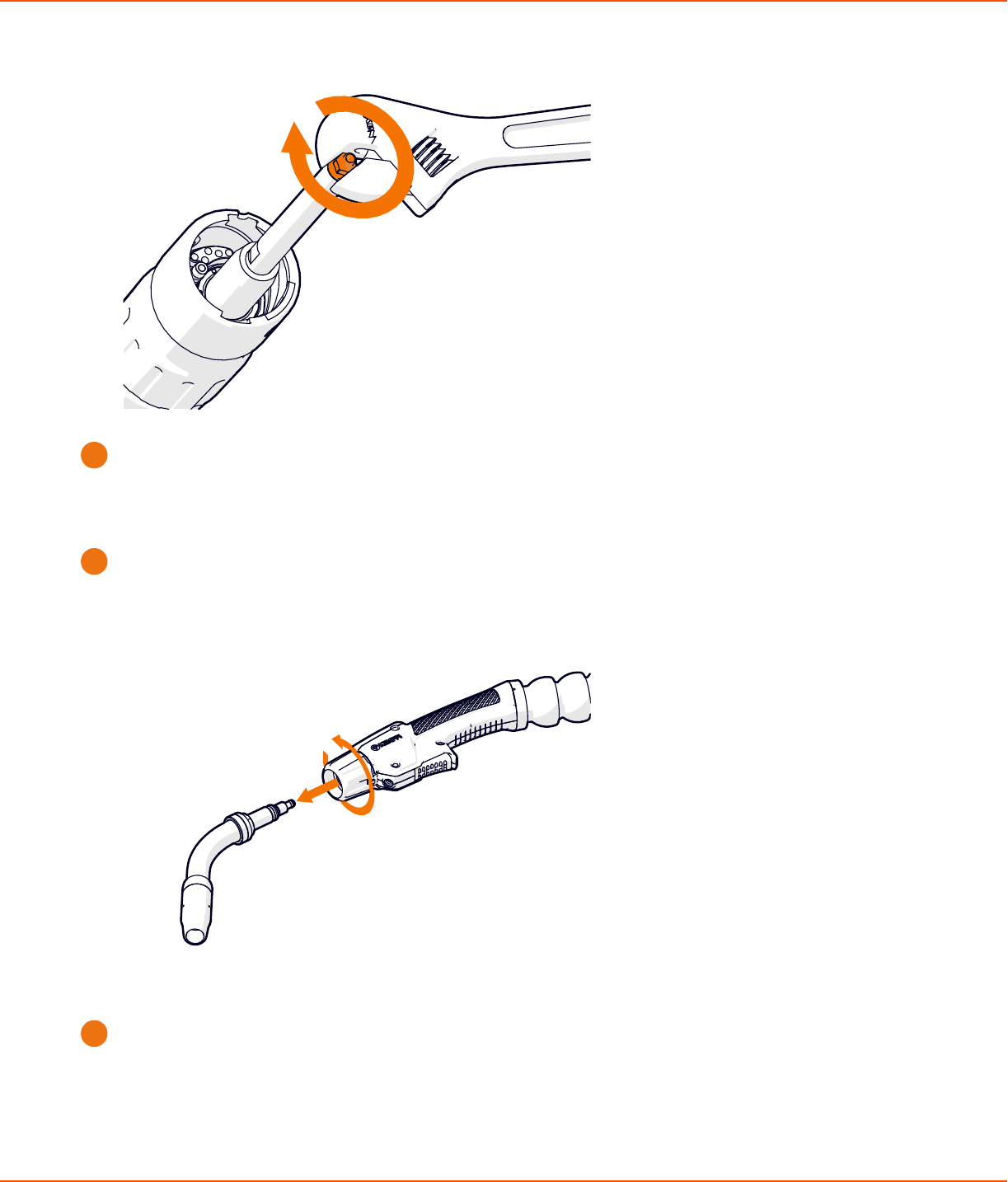

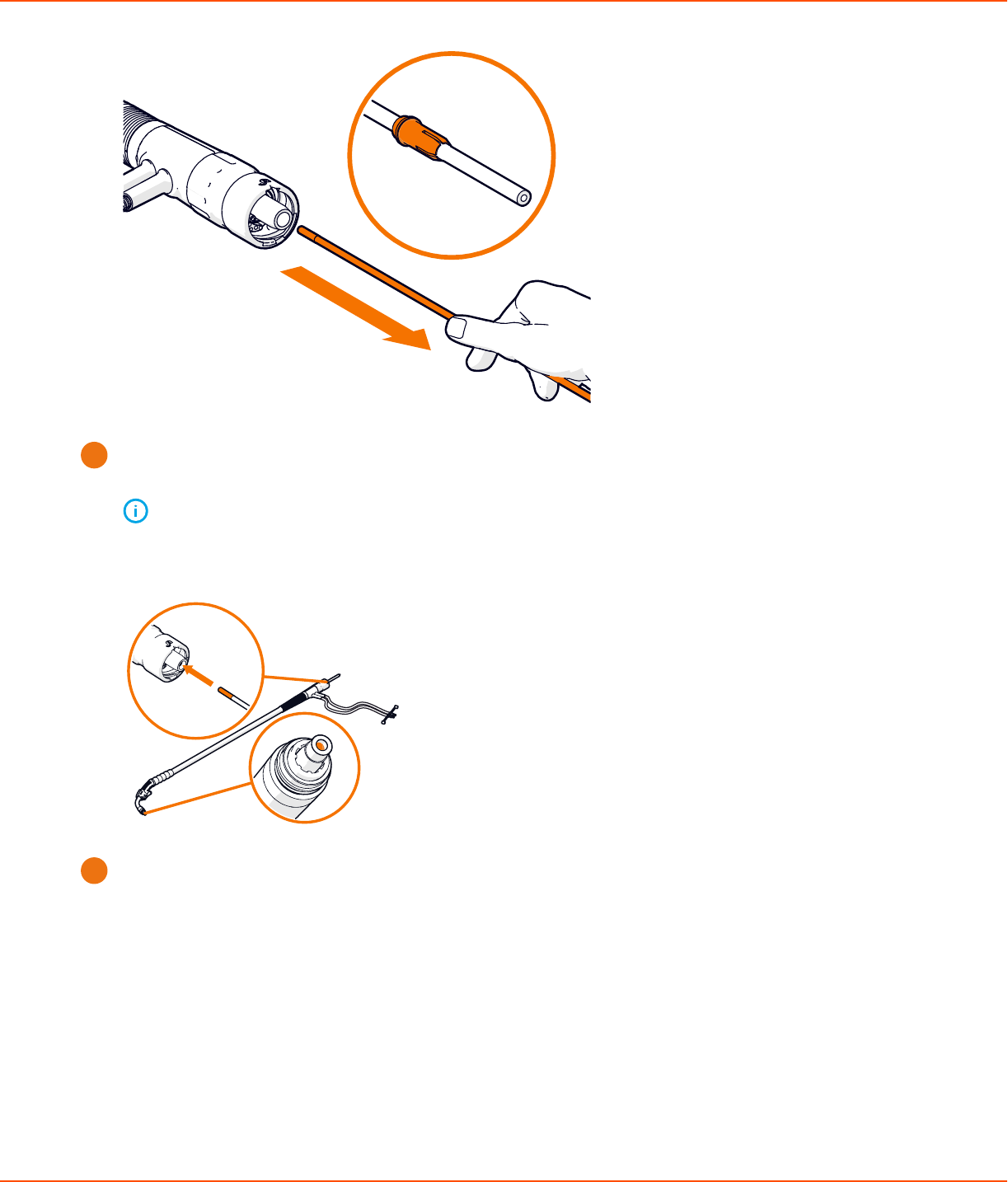

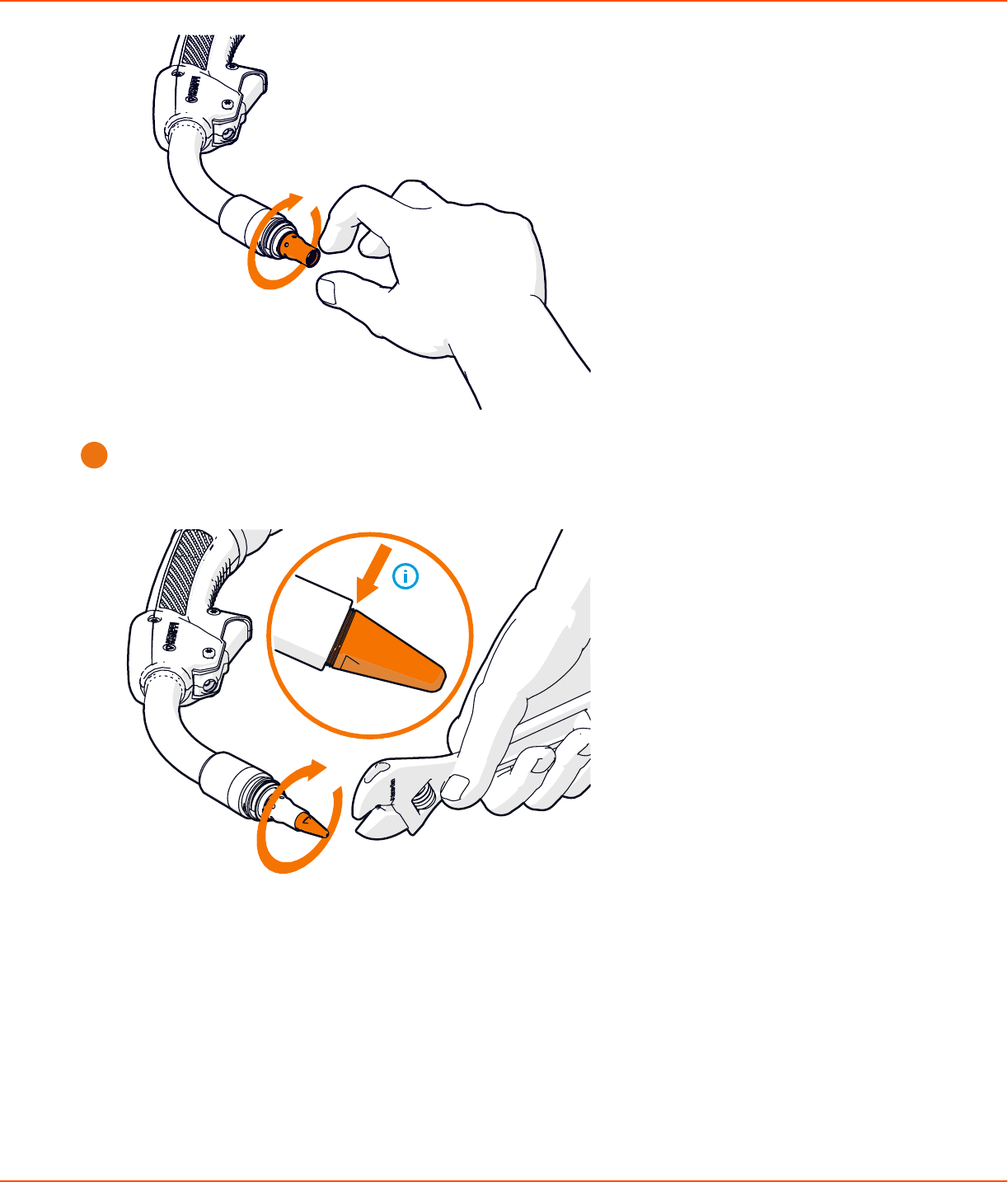

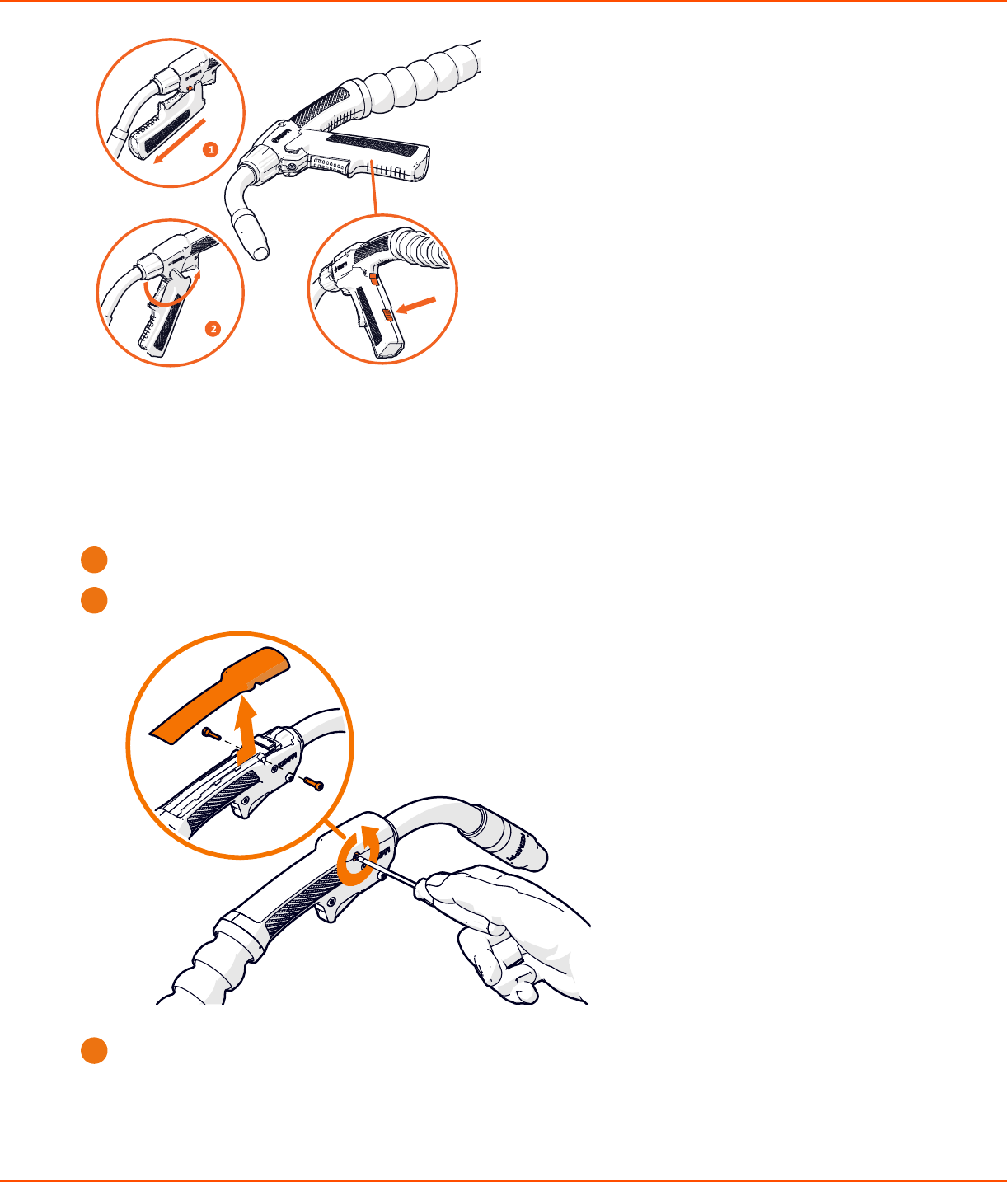

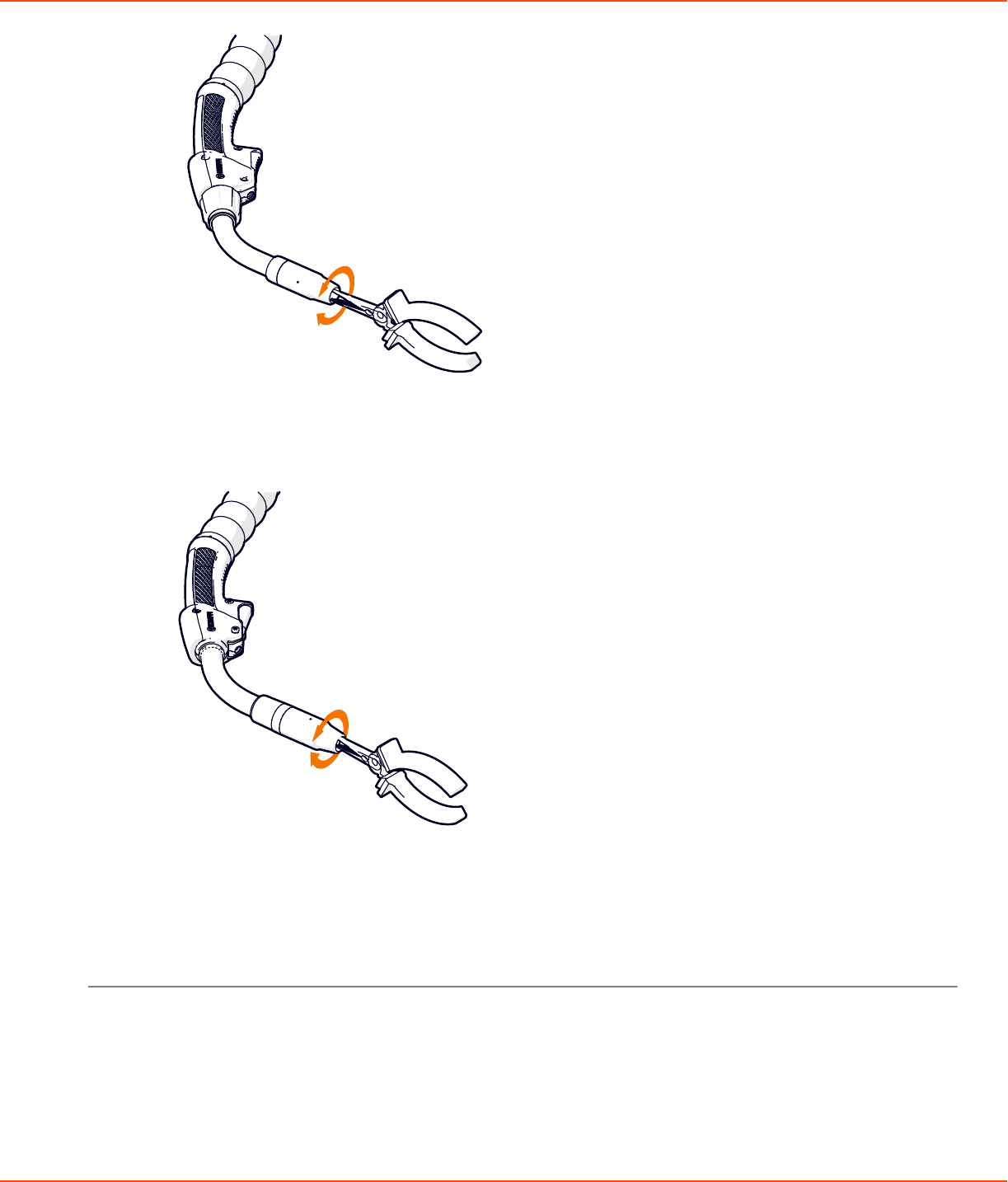

2.3.6 Installation des Schweißbrenners.................................................................................................................60

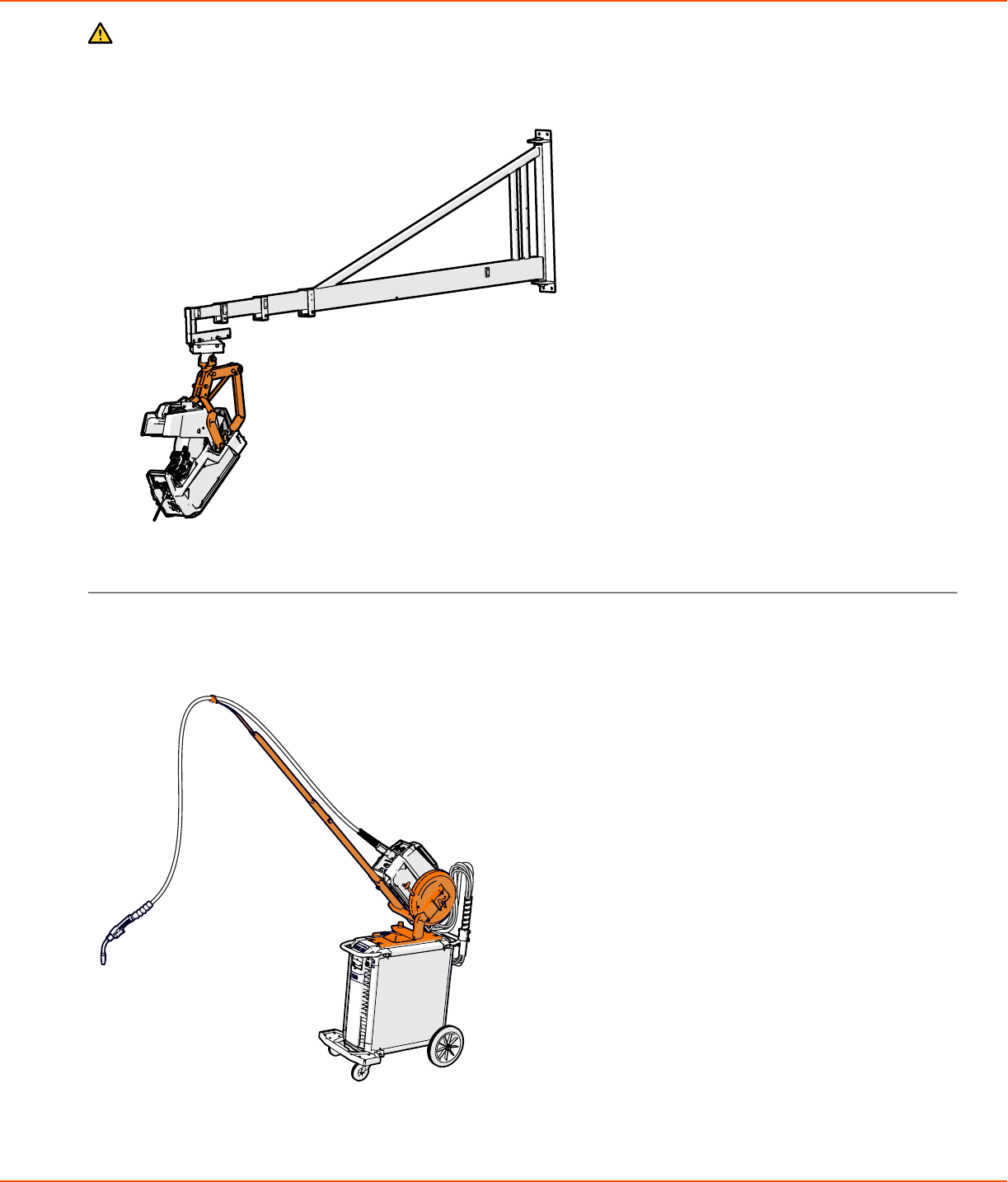

2.3.7 Anheben des X8 MIG Welder........................................................................................................................80

2.3.8 Kauf und Verwaltung von Schweißsoftware............................................................................................ 81

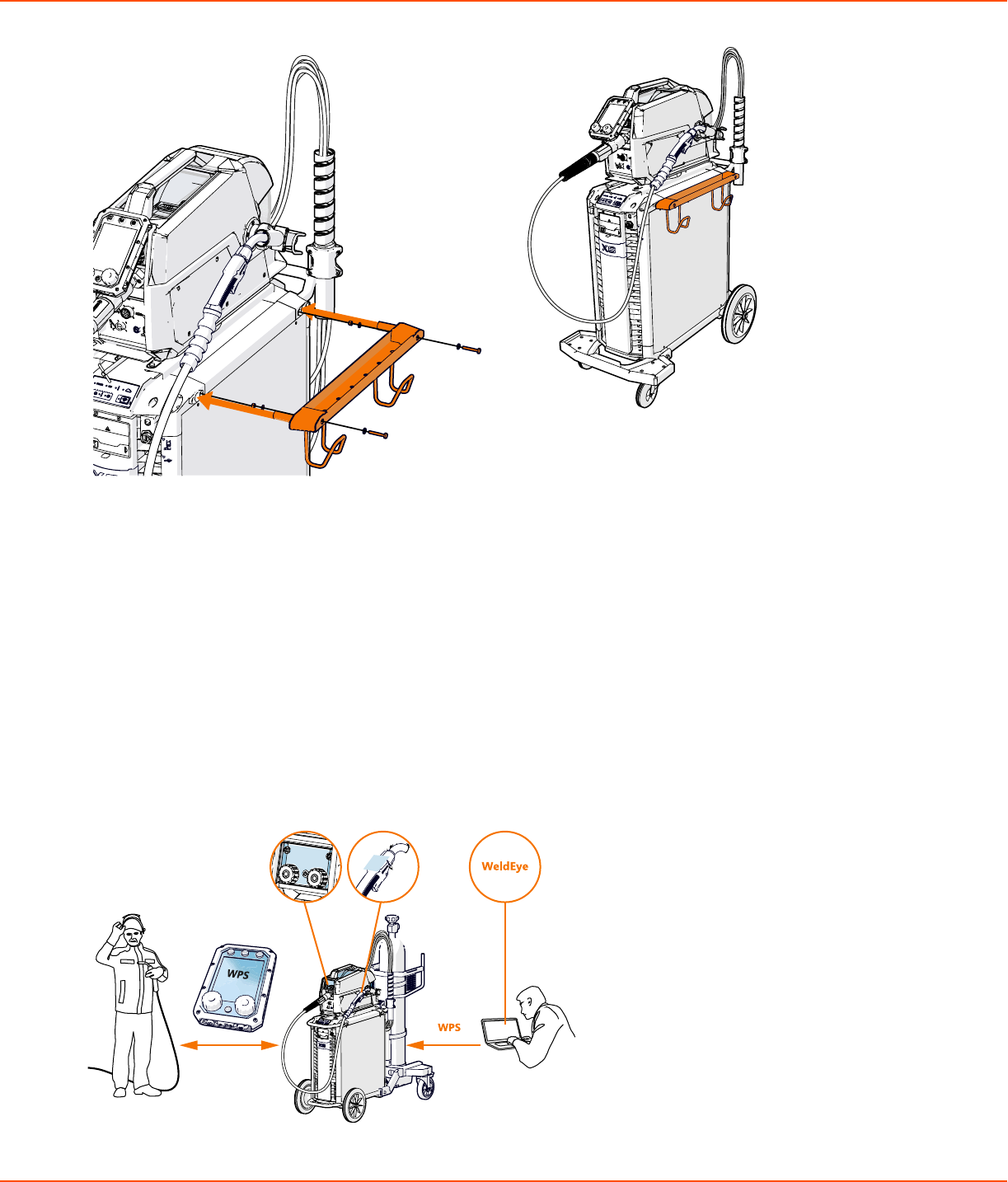

2.3.9 Optionales Zubehör...........................................................................................................................................81

2.4 Betrieb......................................................................................................................................................................................85

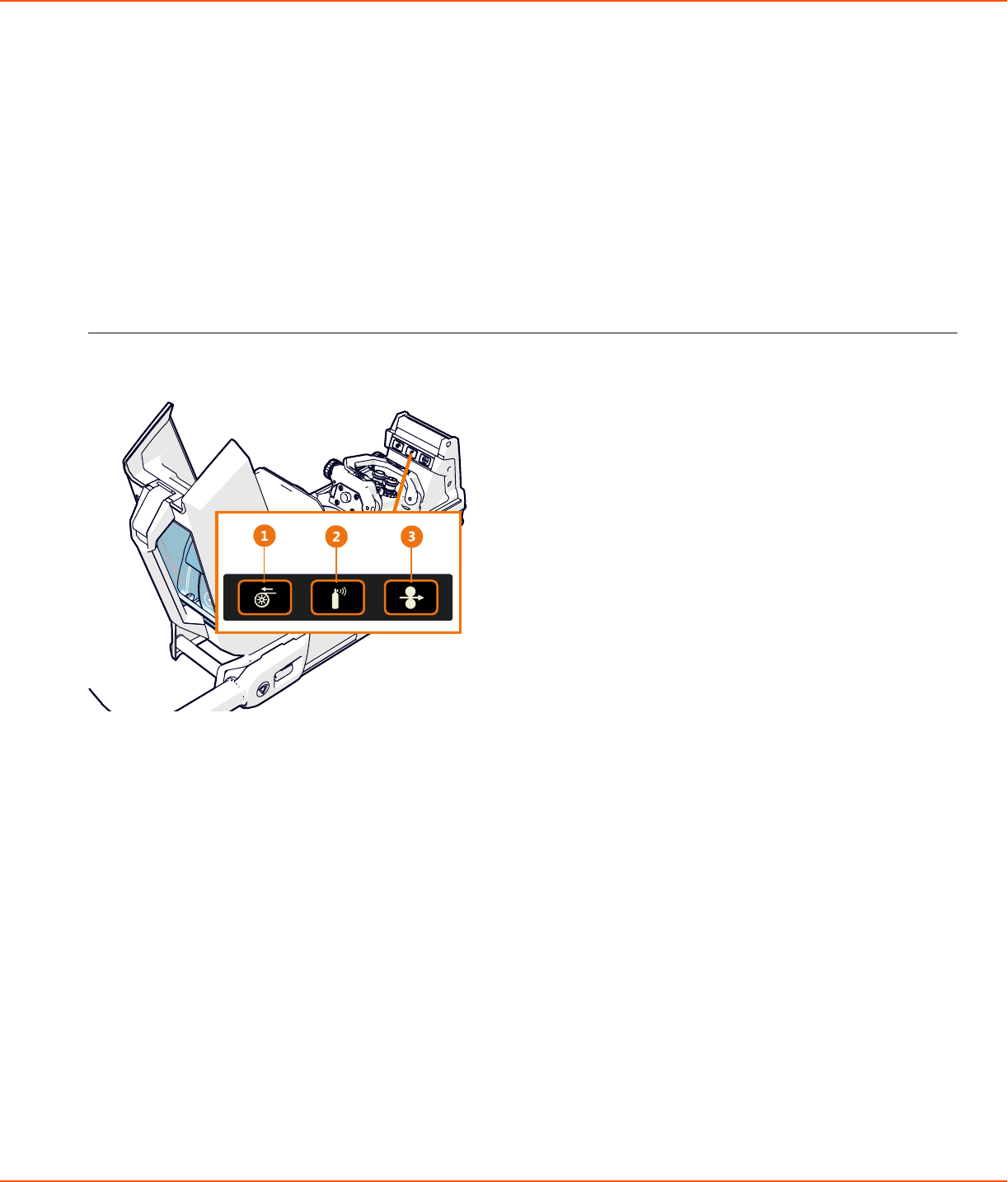

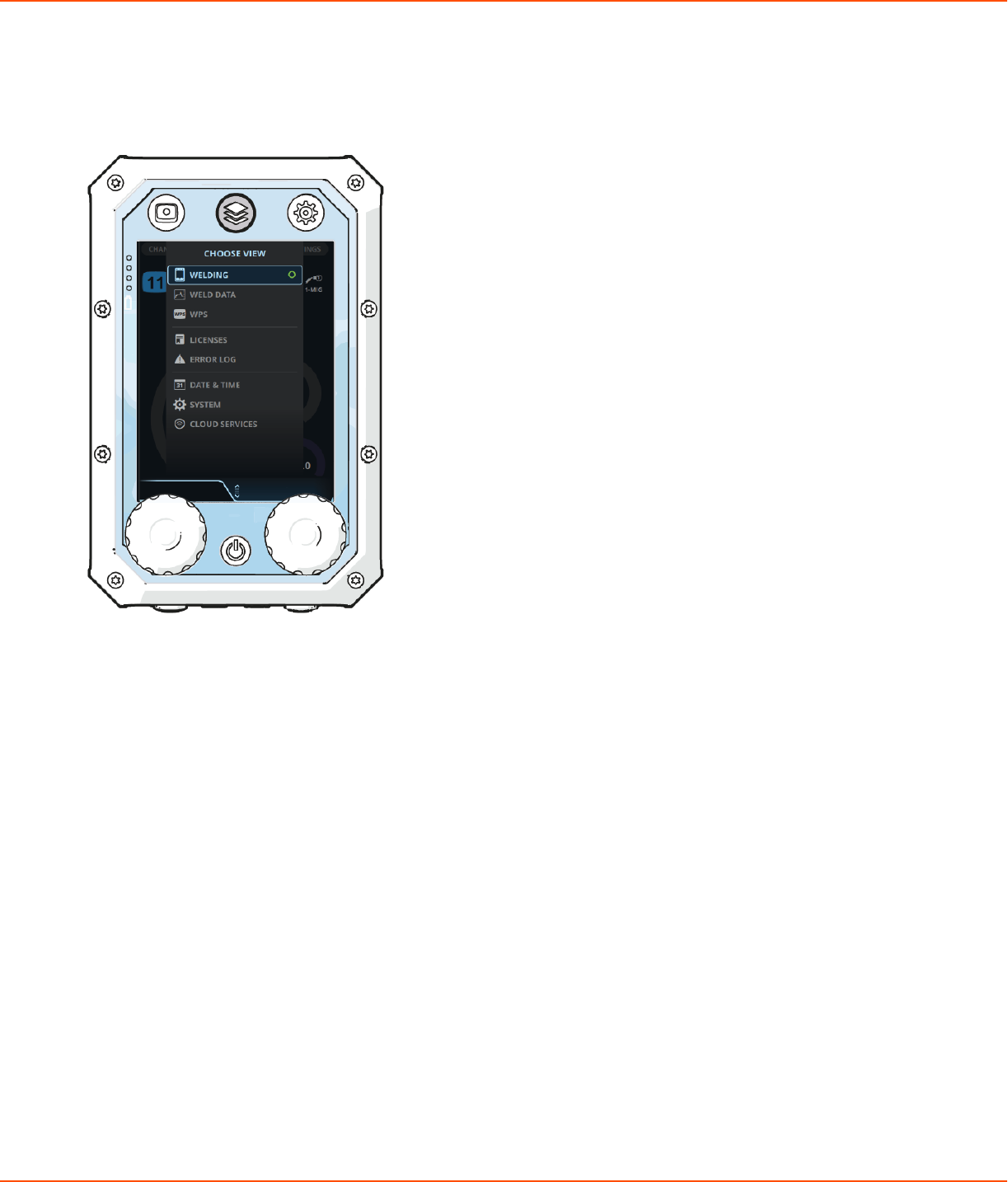

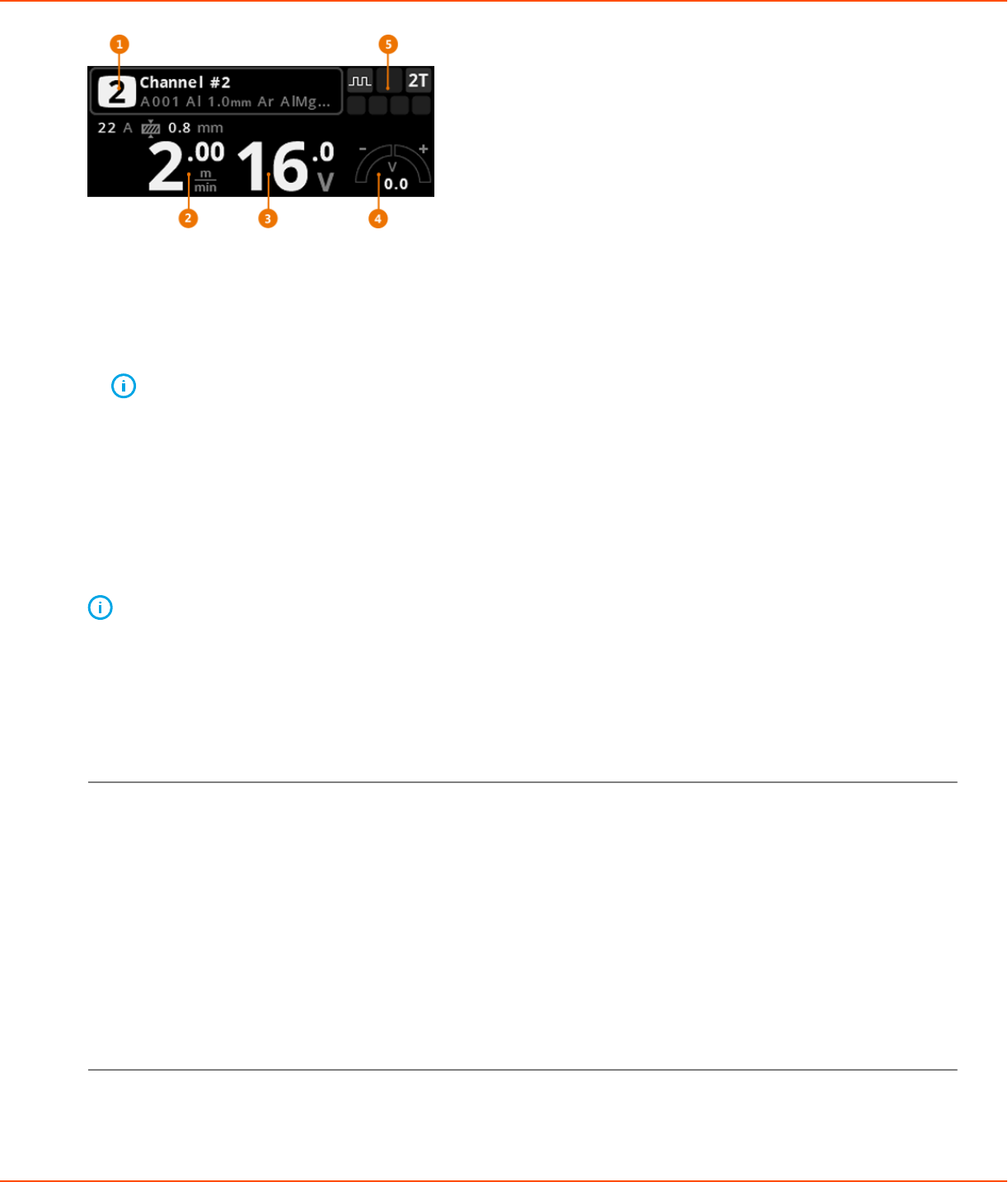

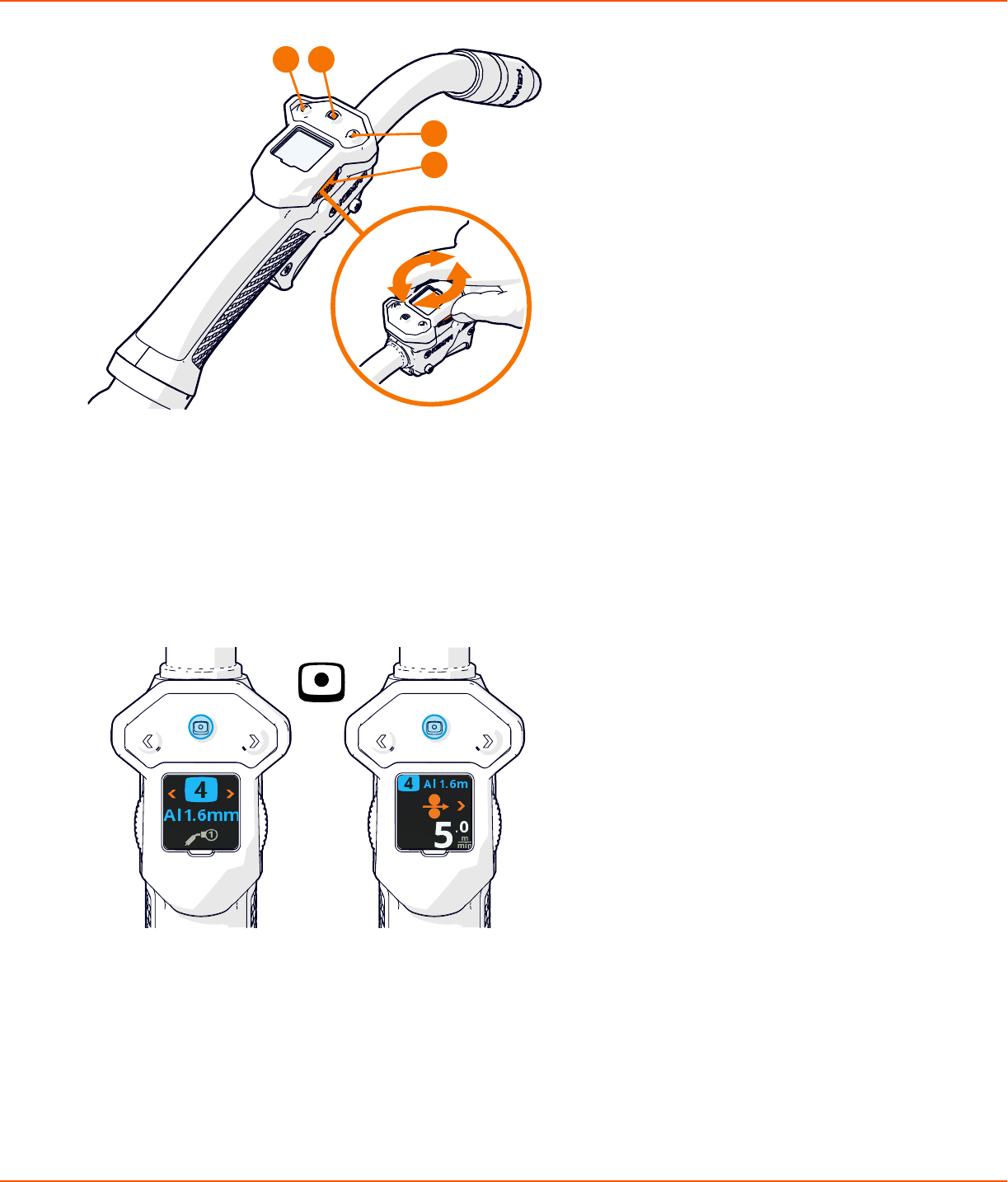

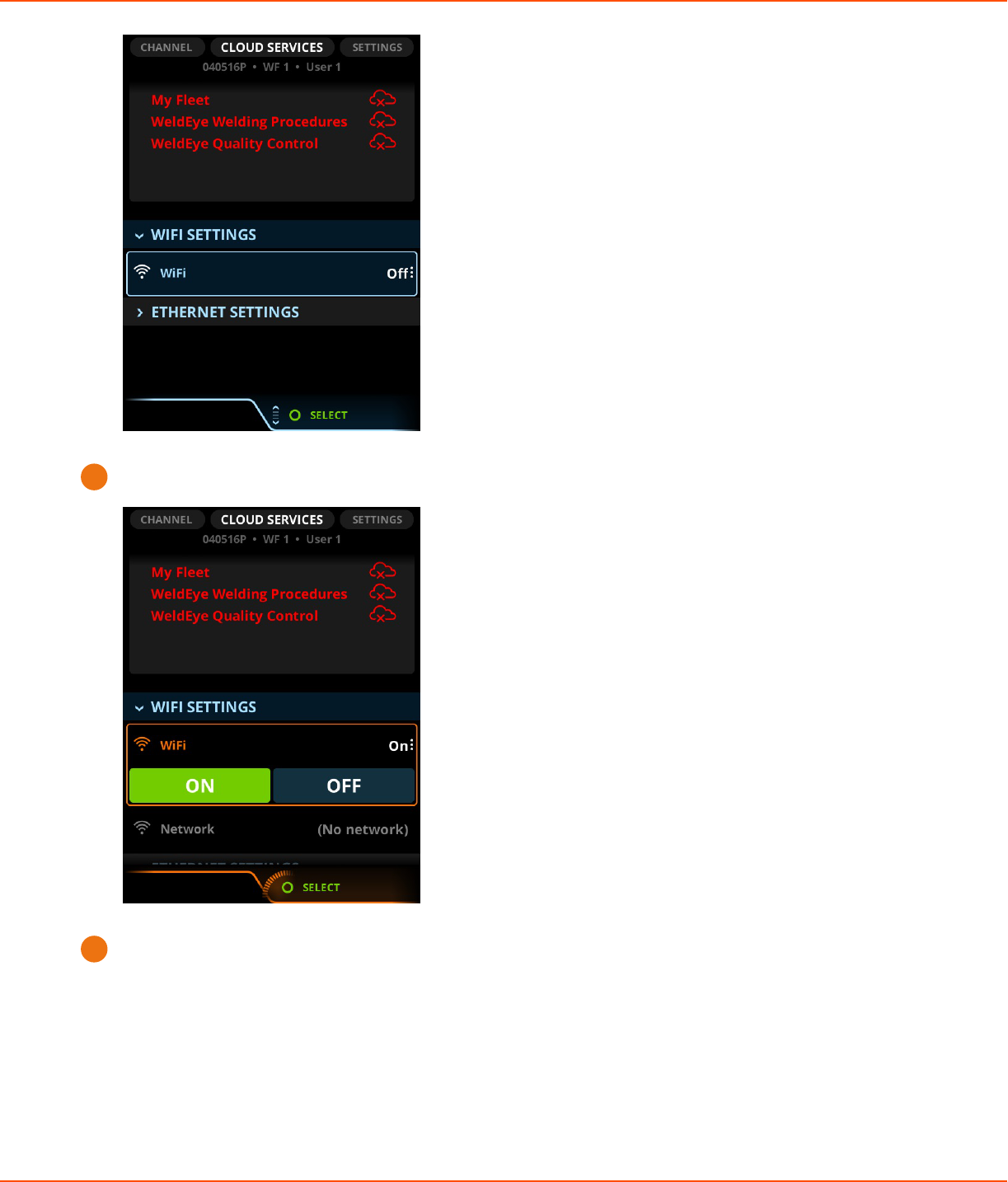

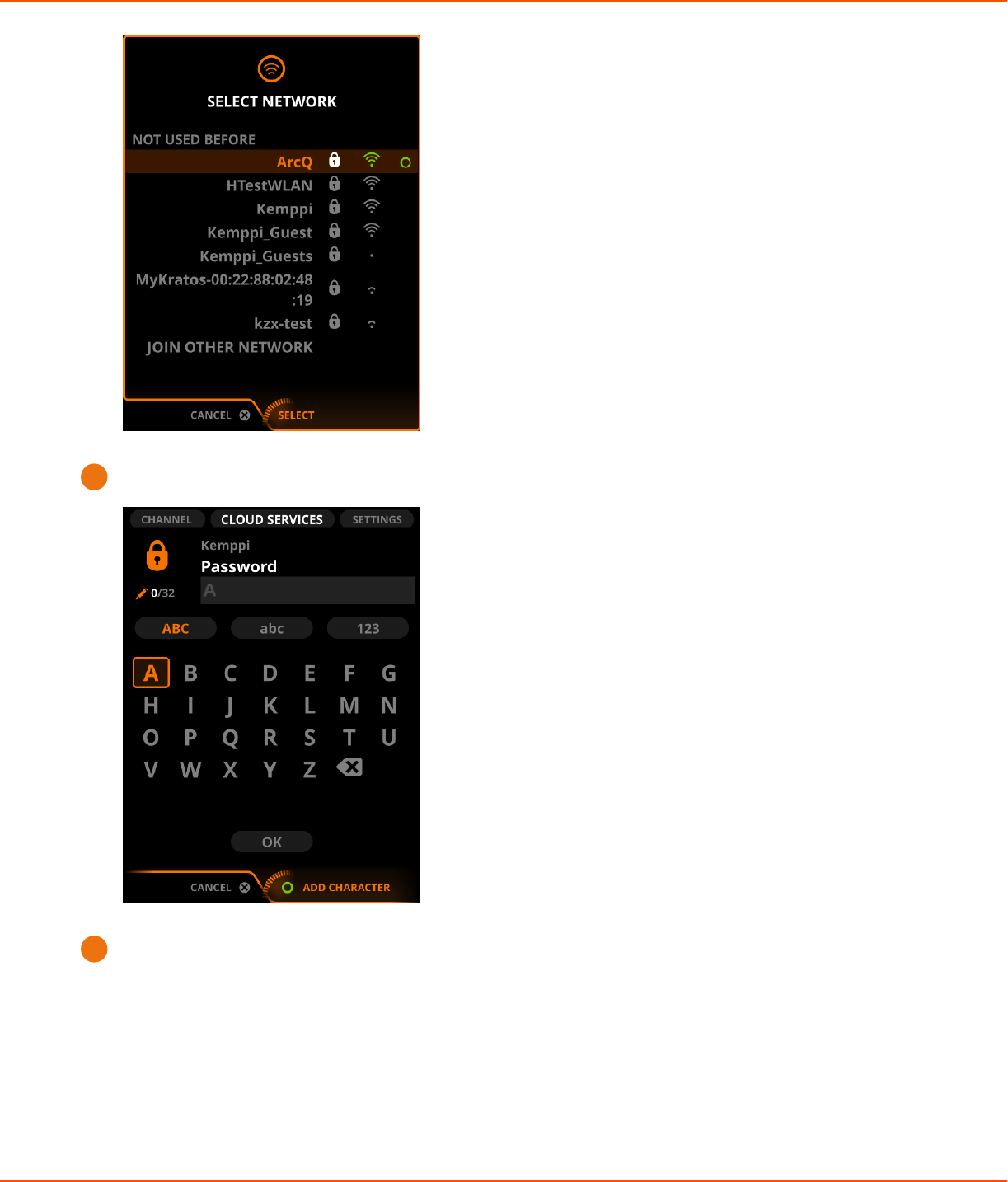

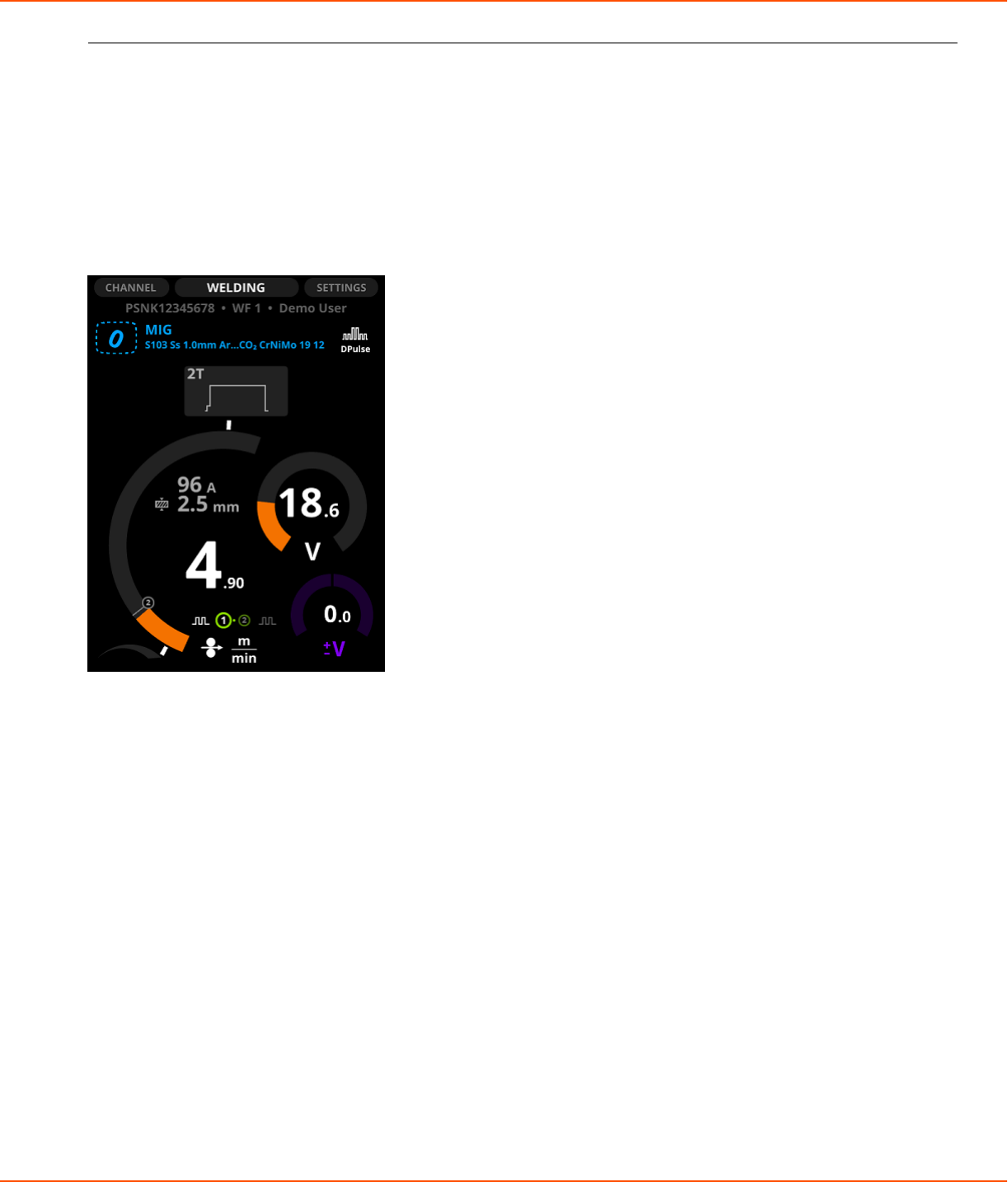

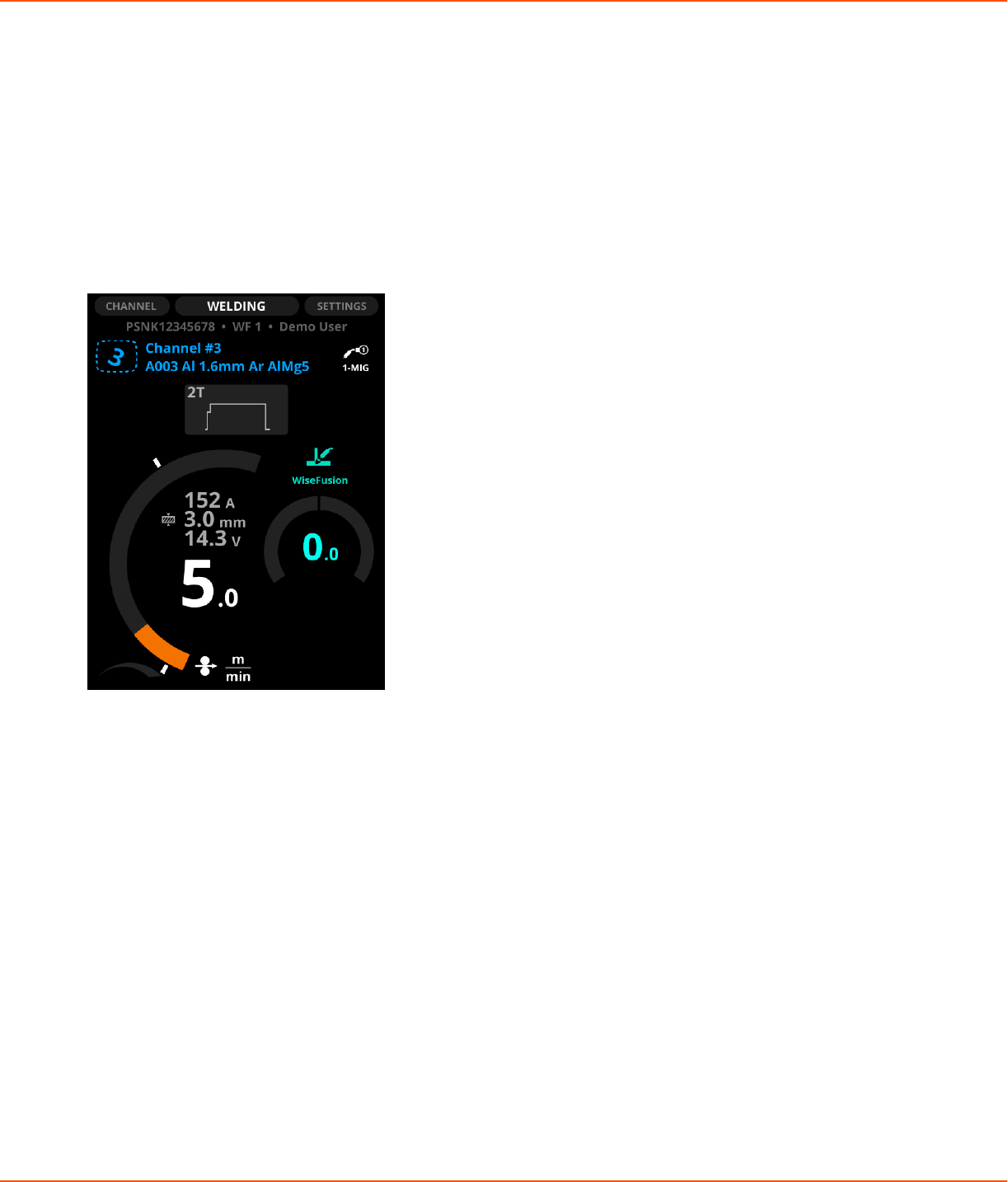

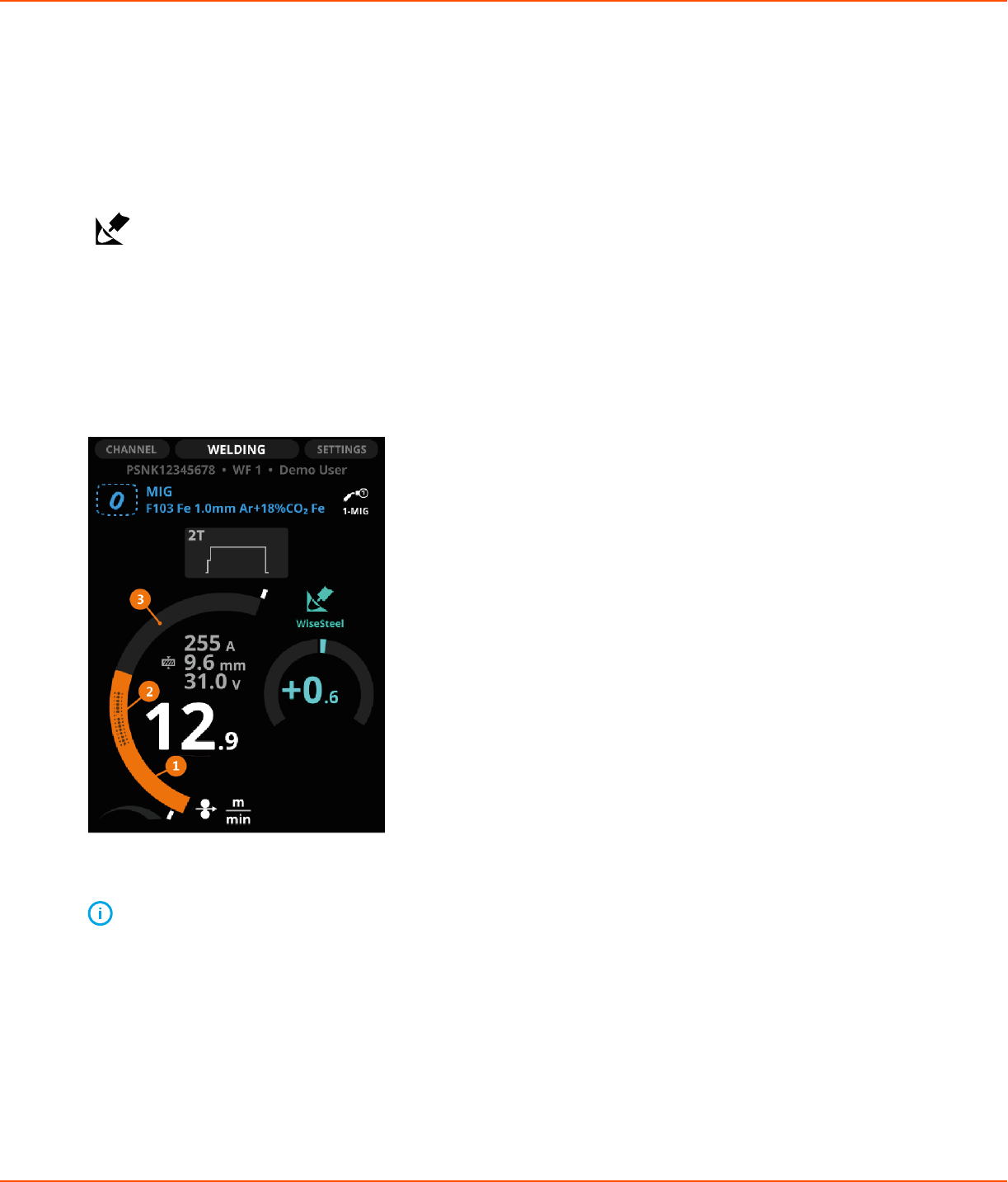

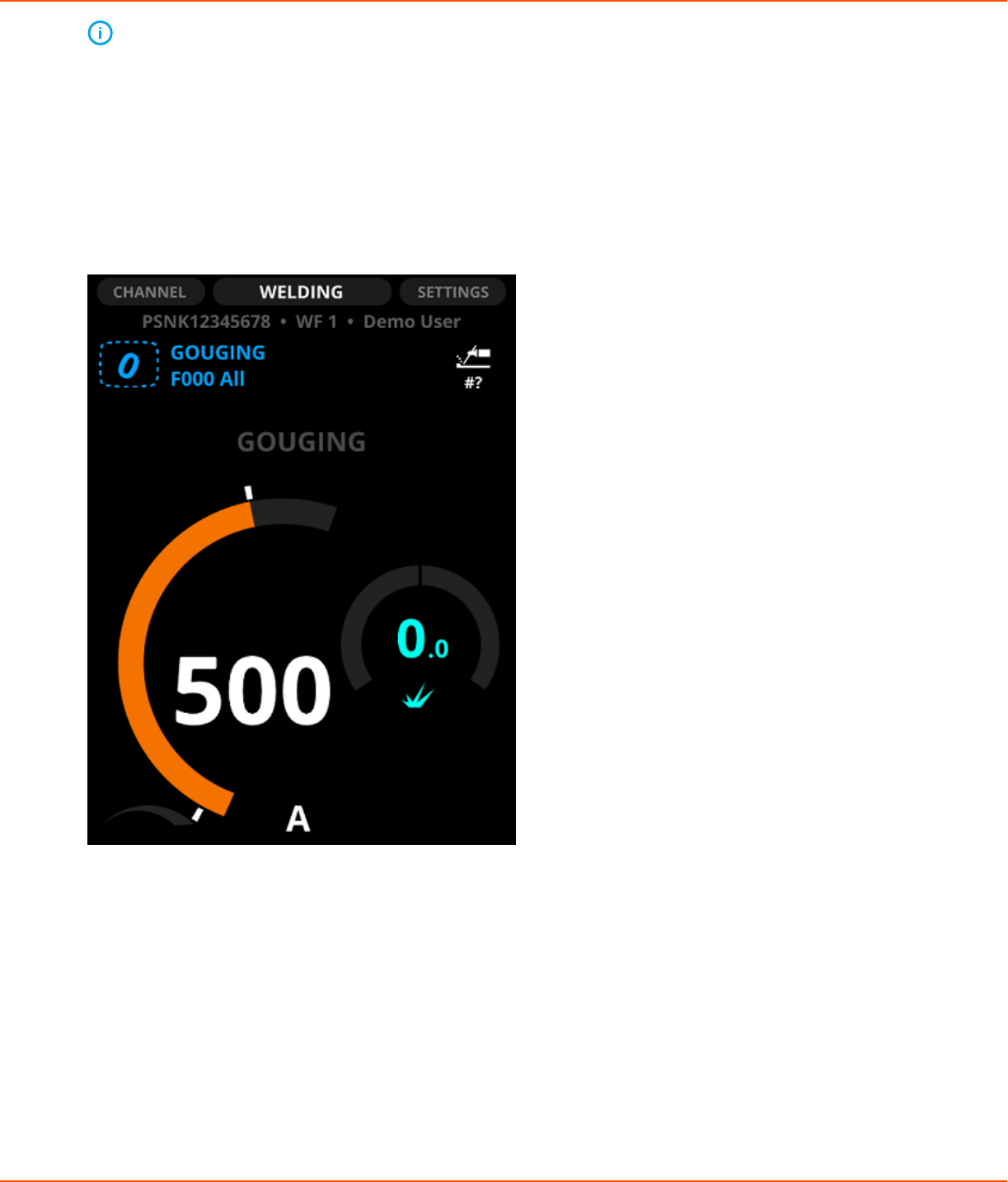

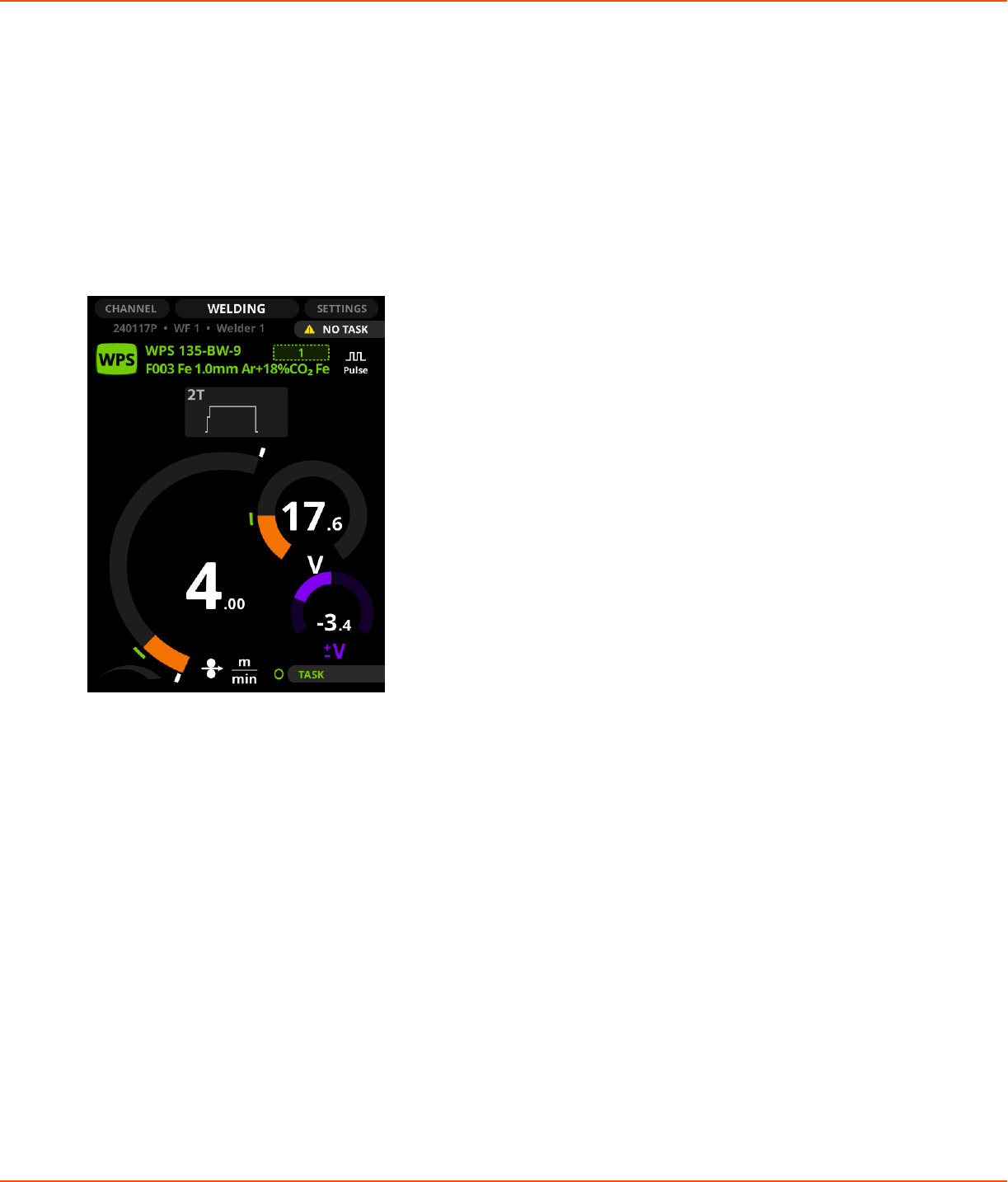

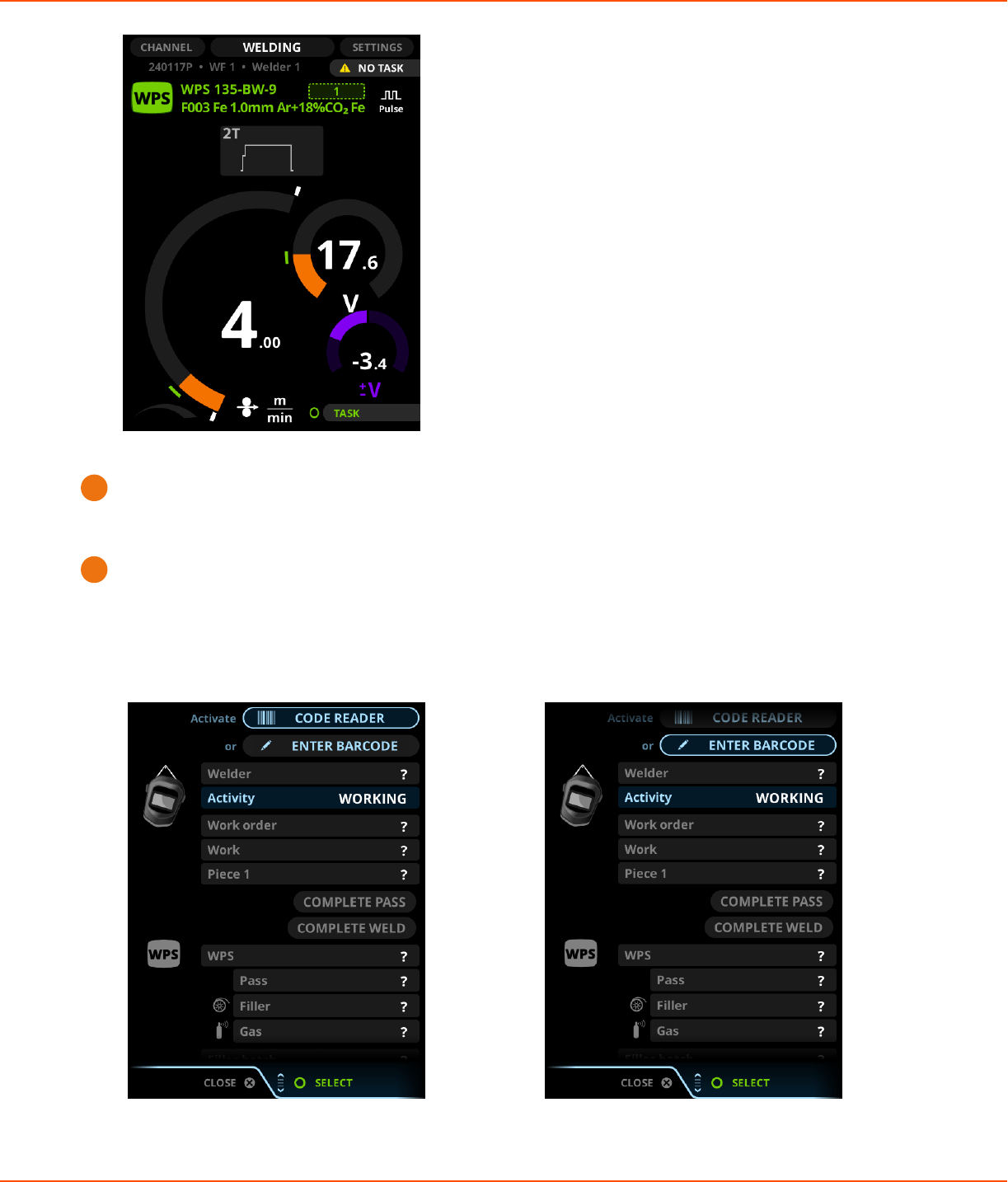

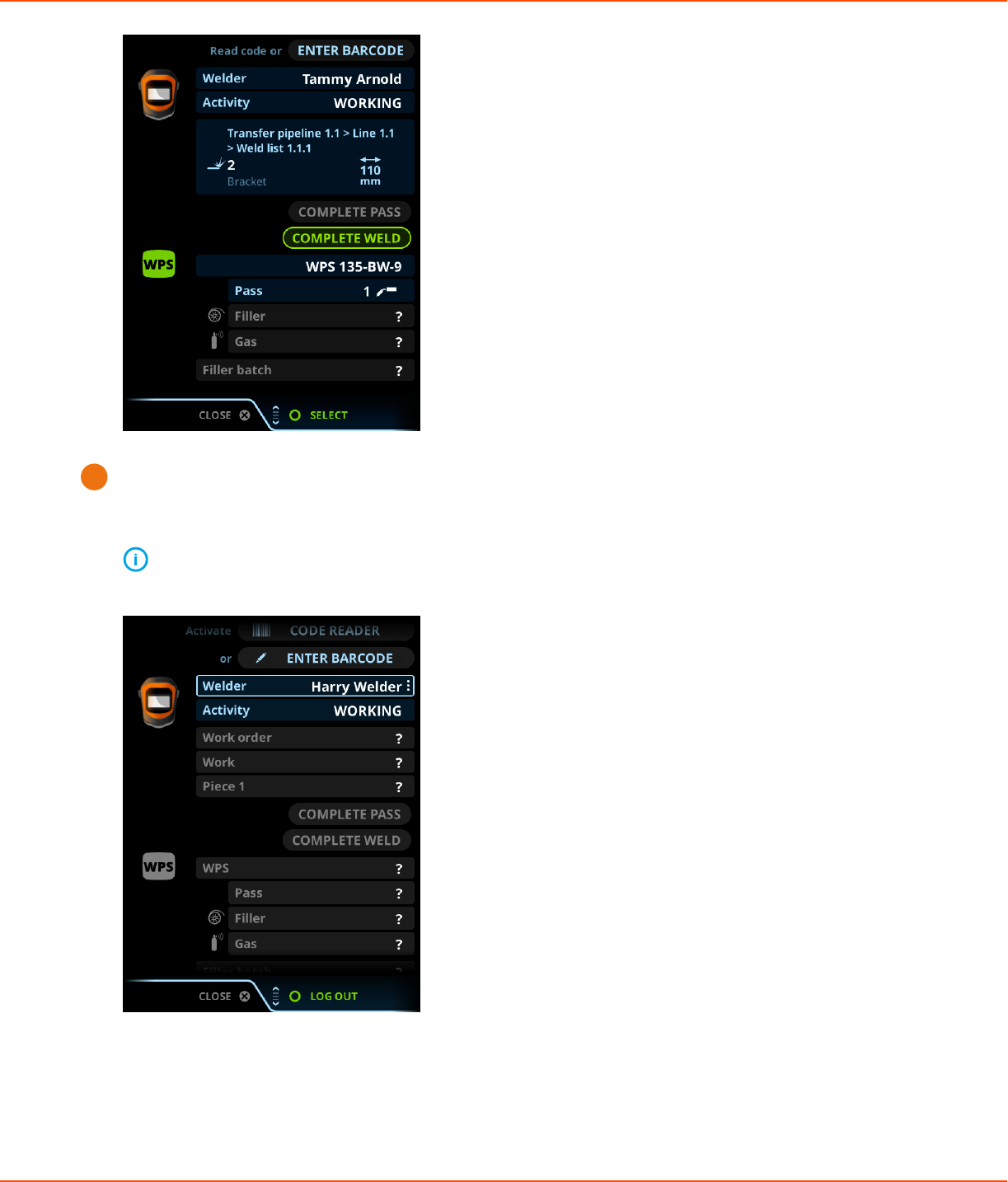

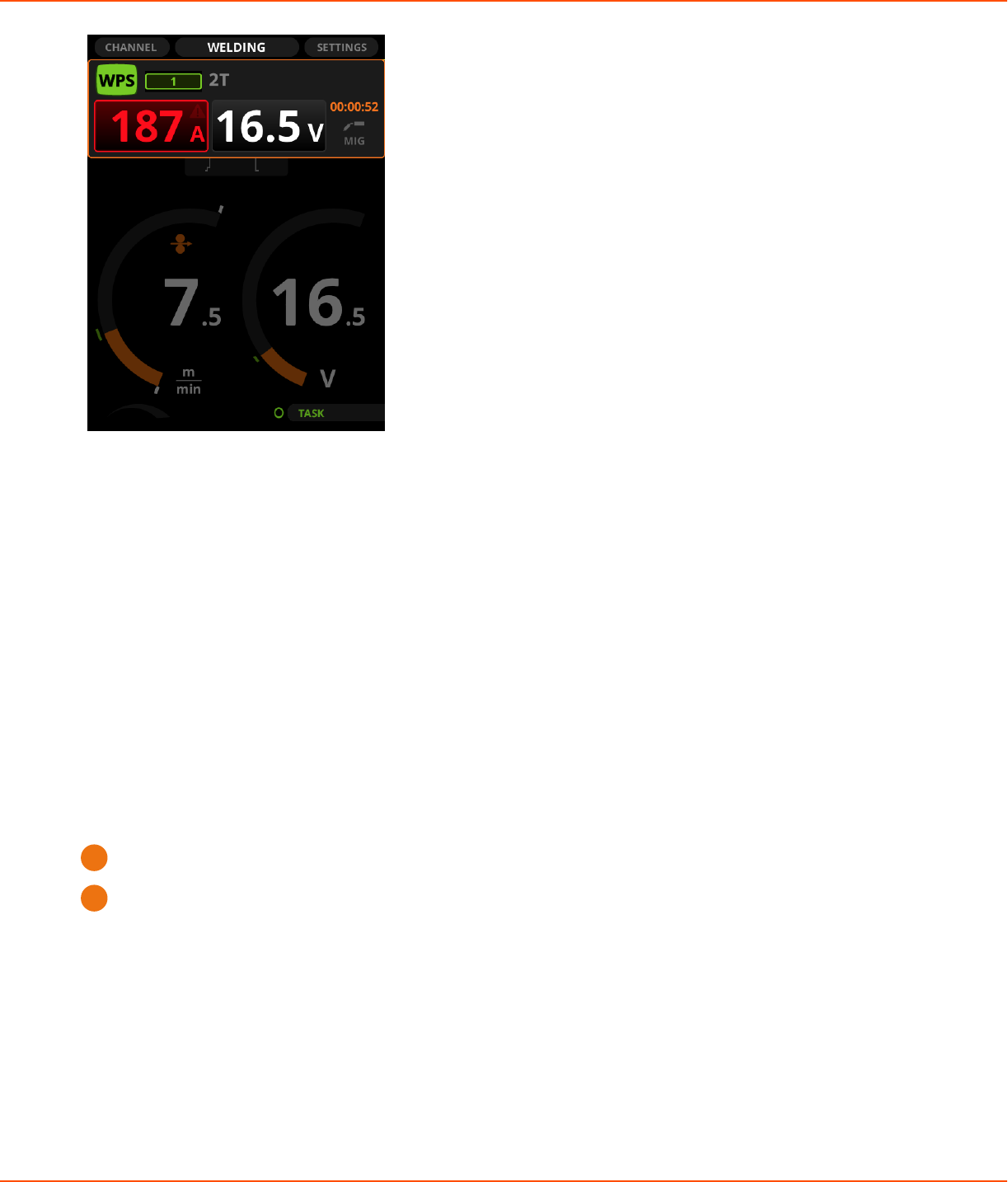

2.4.1 X8 MIG Welder Steuergeräte.........................................................................................................................85

2.4.2 Vorbereiten des Schweißsystems für den Einsatz............................................................................... 103

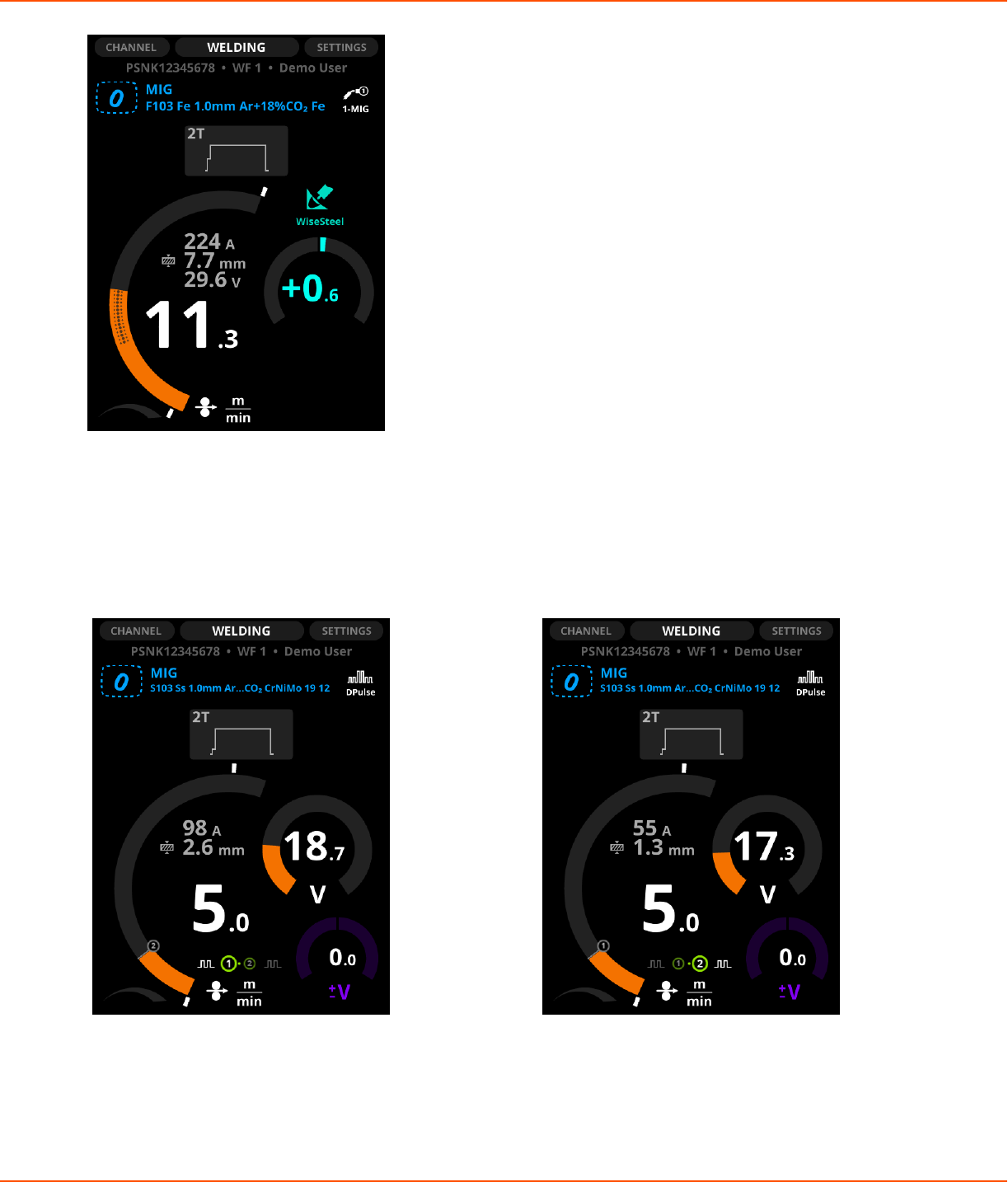

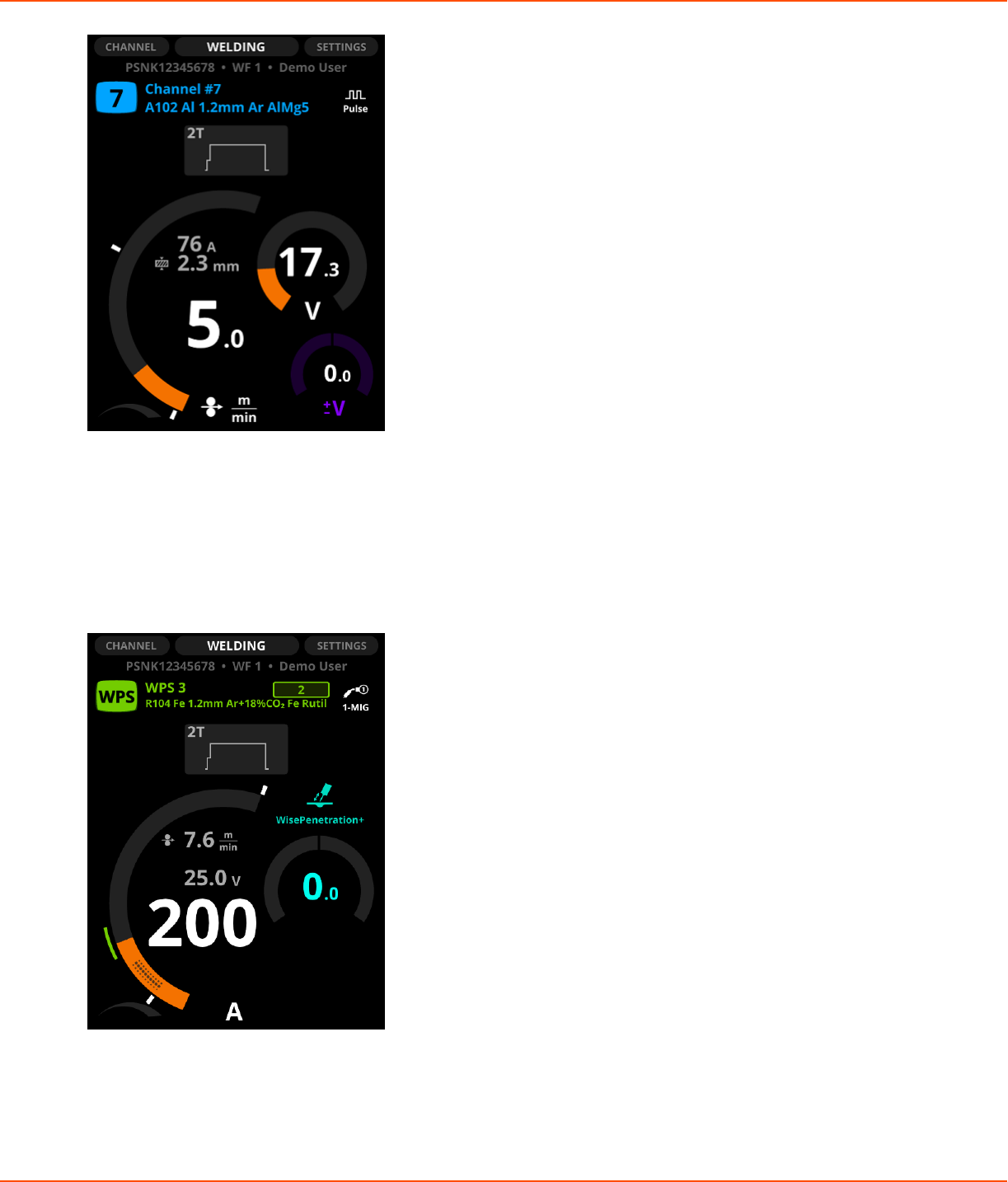

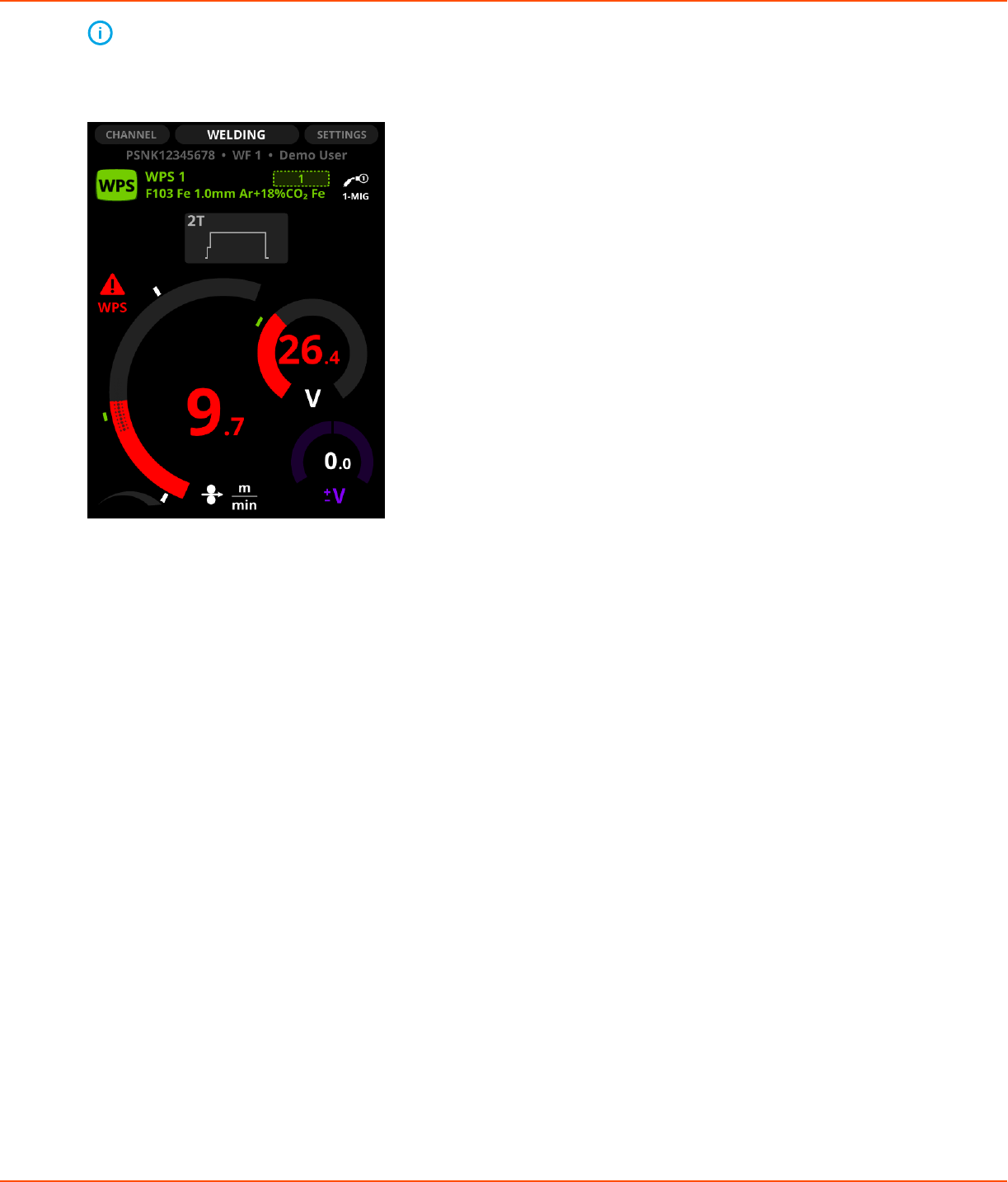

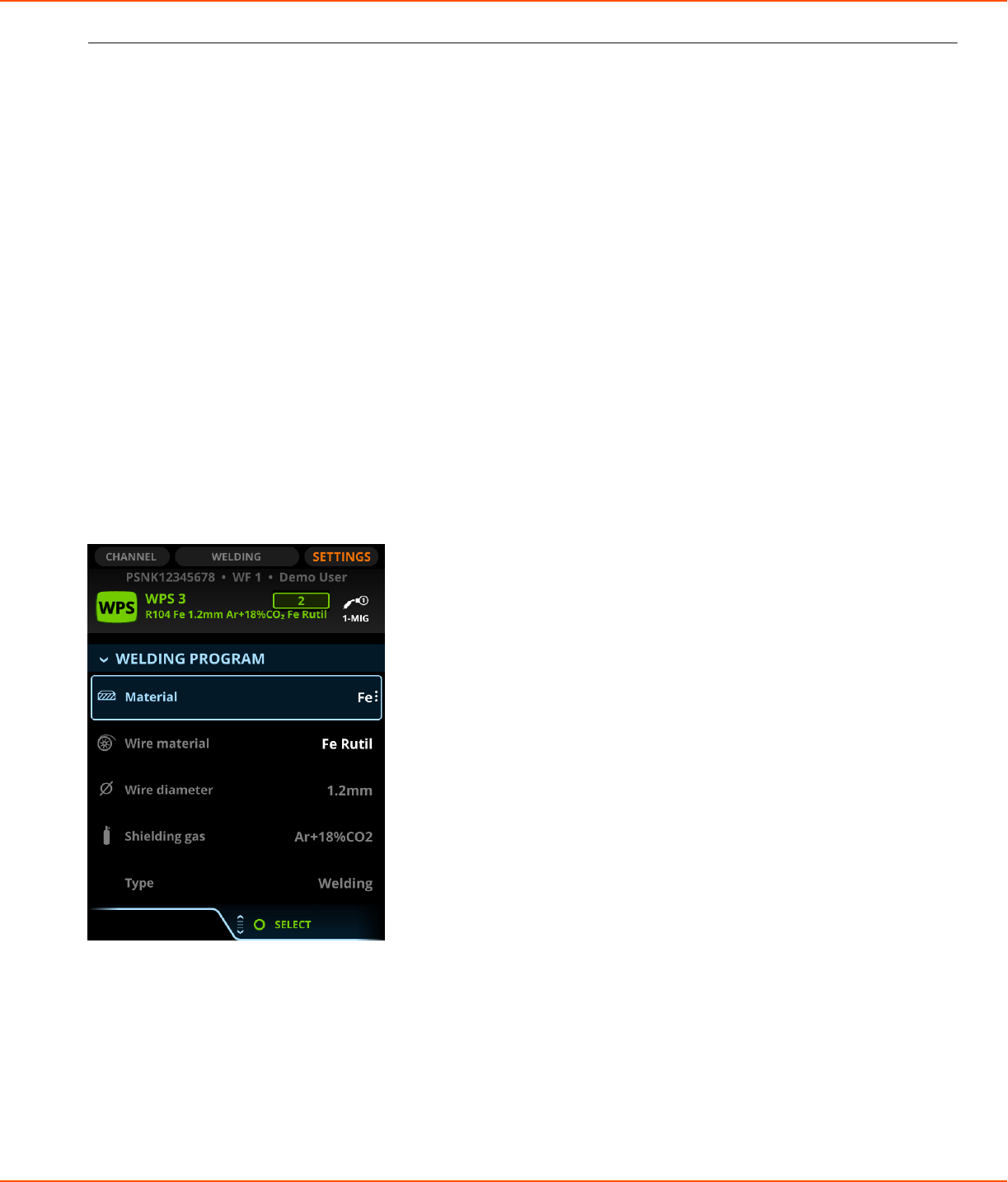

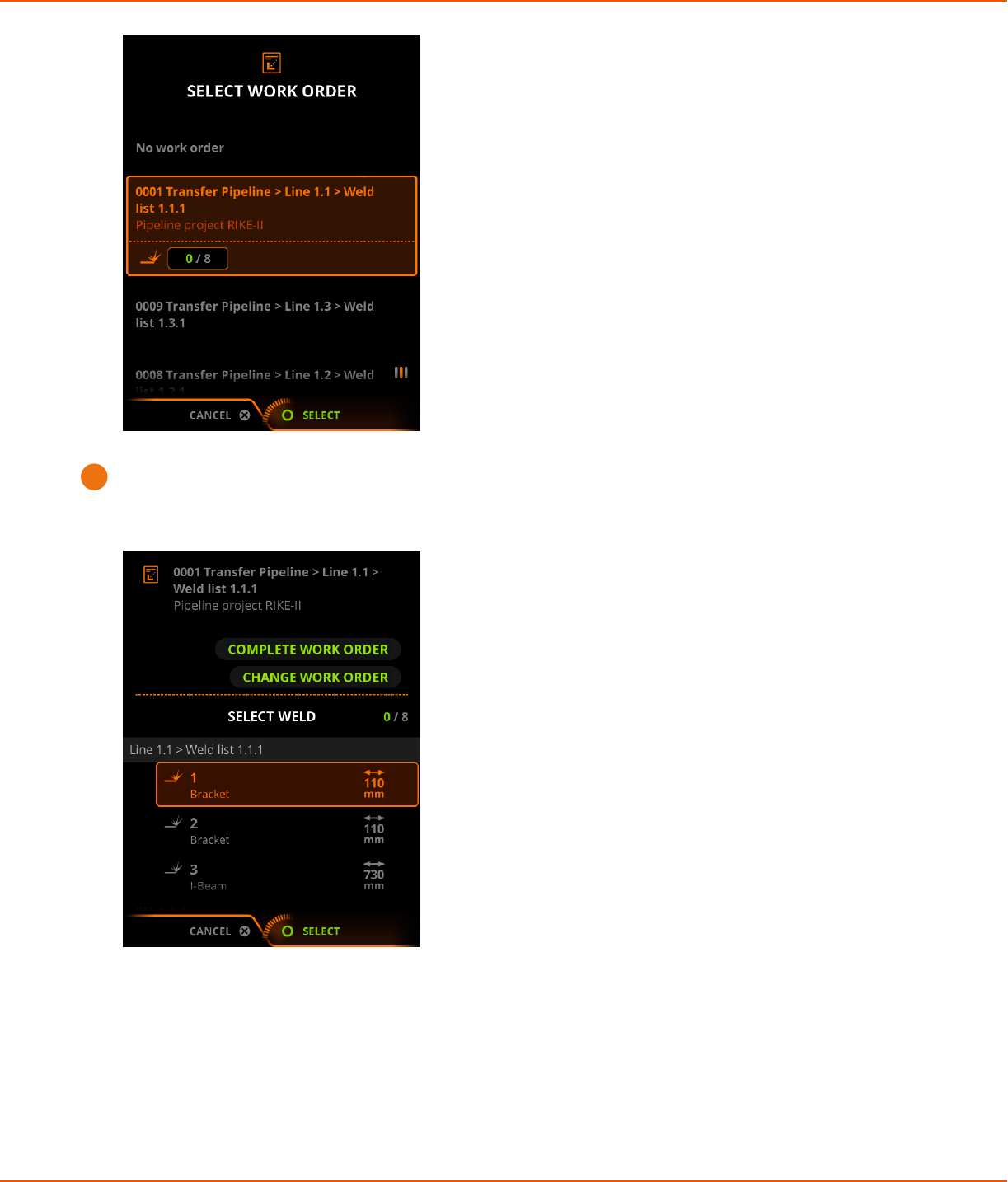

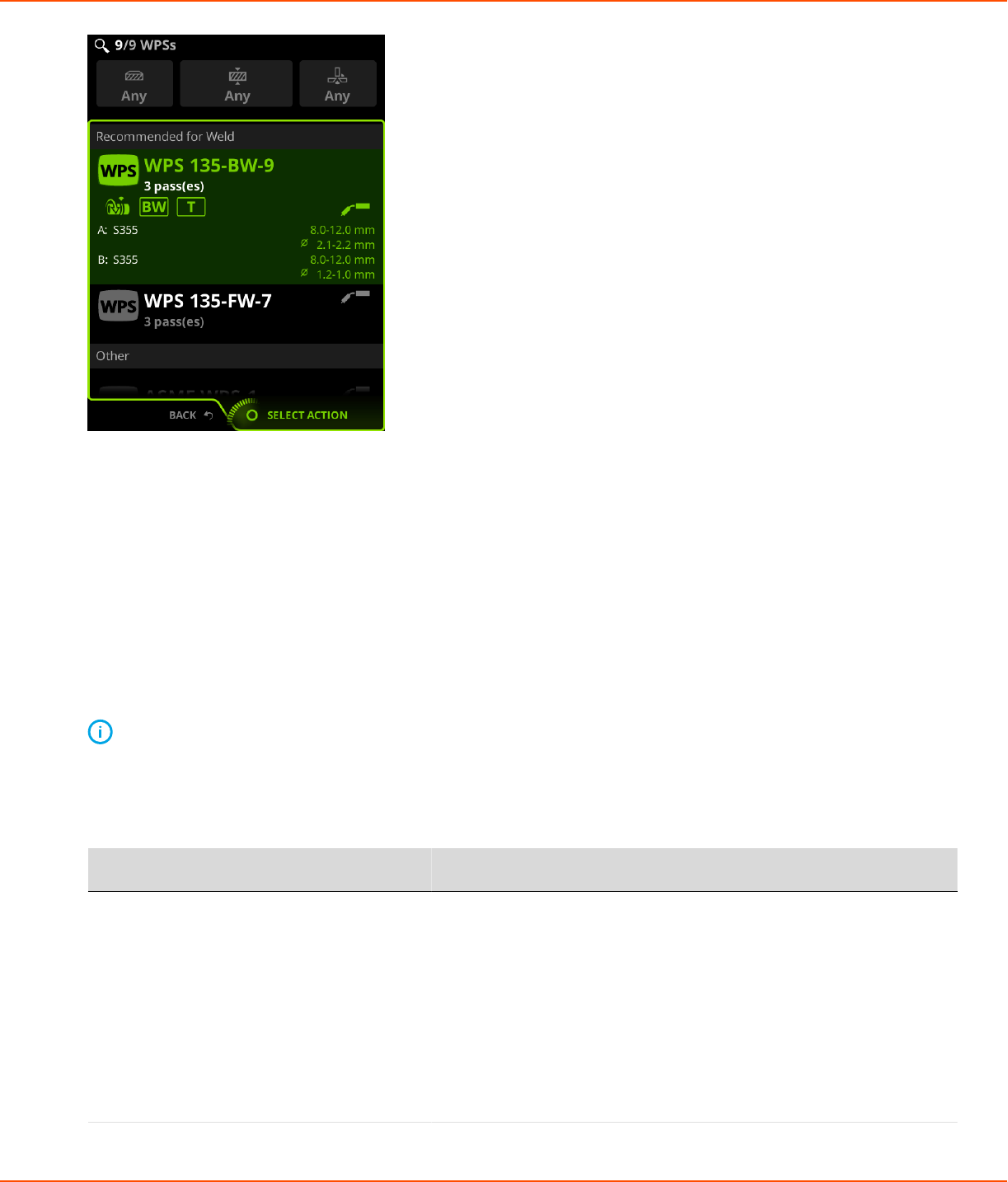

2.4.3 Verwendung des Schweißsystems.............................................................................................................112

2.5 Fehlerbehebung................................................................................................................................................................ 169

2.5.1 Fehlercodes......................................................................................................................................................... 173

2.6 Wartung und Pflege........................................................................................................................................................174

2.6.1 Tägliche Wartung..............................................................................................................................................174

2.6.2 Regelmäßige Wartung von Stromquelle und Drahtvorschub........................................................ 177

2.6.3 Reparaturwerkstätten......................................................................................................................................177

2.7 Technische Daten..............................................................................................................................................................178

2.7.1 X8 Power Source 400 A / 400AMV....................................................................................................... 178

2.7.2 X8 Power Source 500 A / 500AMV....................................................................................................... 180

2.7.3 X8 Power Source 600 A / 600AMV....................................................................................................... 182

2.7.4 X8 Cooler.............................................................................................................................................................184

2.7.5 X8 Wire Feeder..................................................................................................................................................184

2.7.6 X8 Control Pad..................................................................................................................................................185

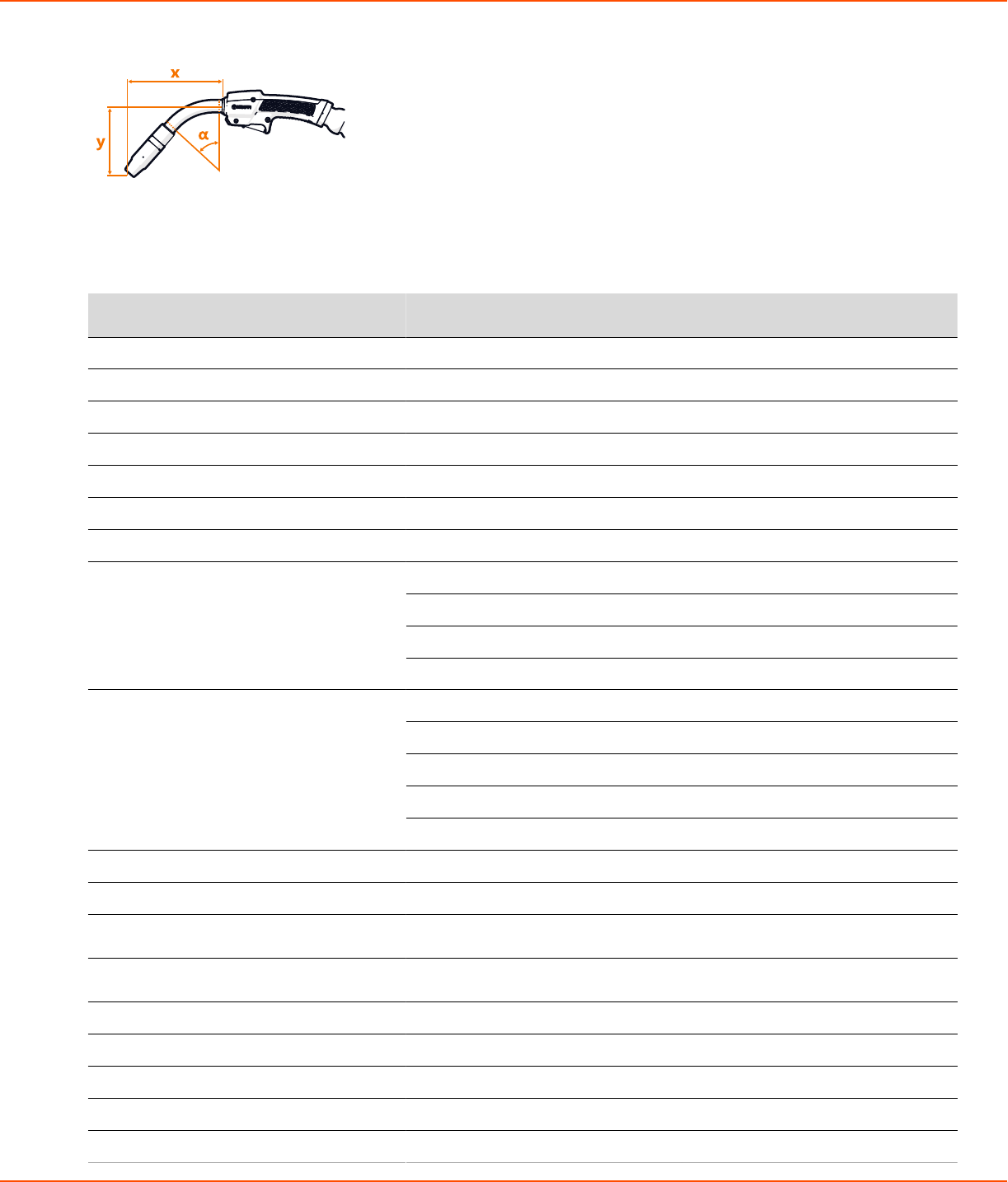

2.7.7 X8 MIG Gun 200-g..........................................................................................................................................186

2.7.8 X8 MIG Gun 300-g..........................................................................................................................................187

2.7.9 X8 MIG Gun 400-g..........................................................................................................................................188

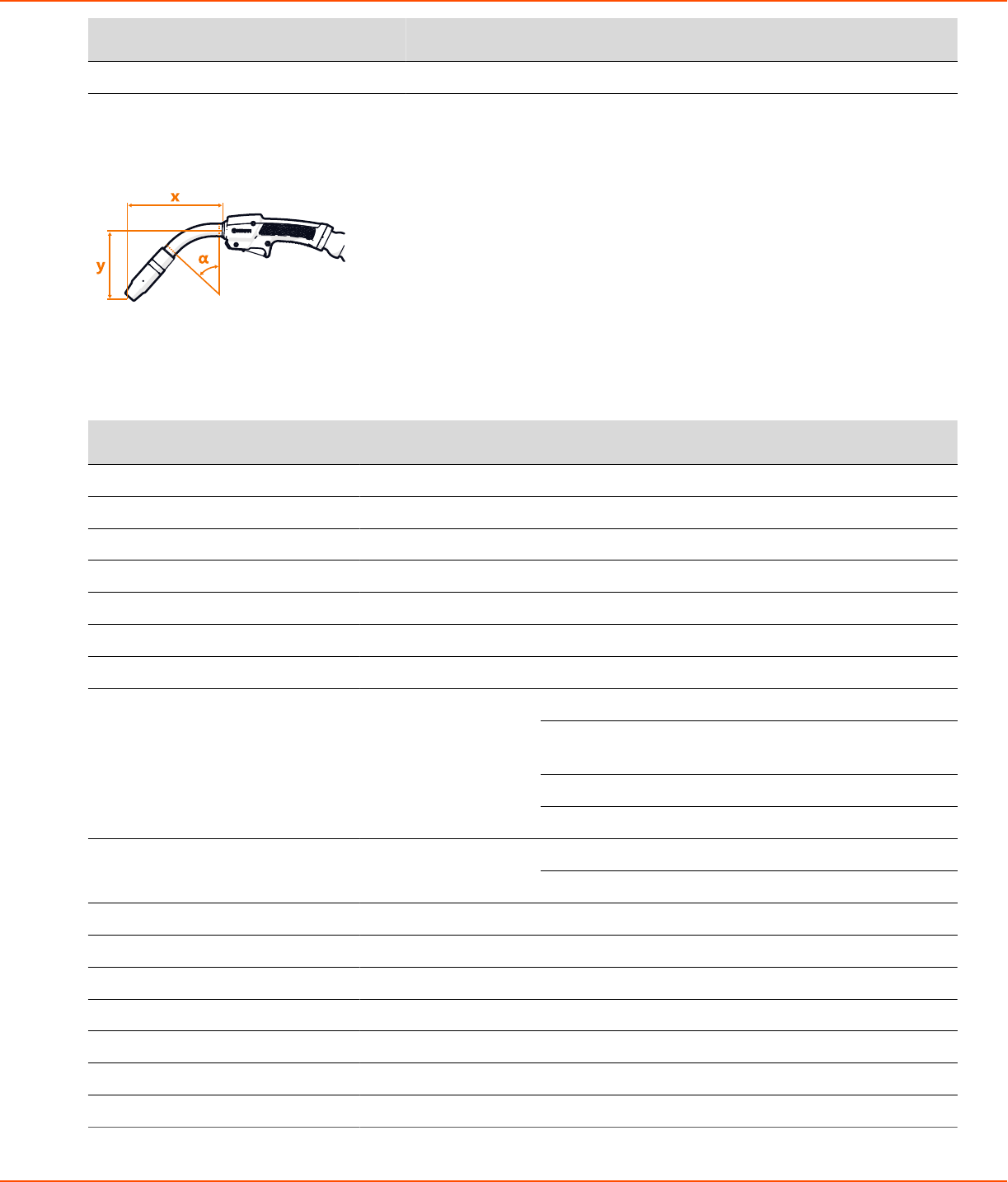

2.7.10 X8 MIG Gun 420-W......................................................................................................................................189

2.7.11 X8 MIG Gun 520-W......................................................................................................................................191

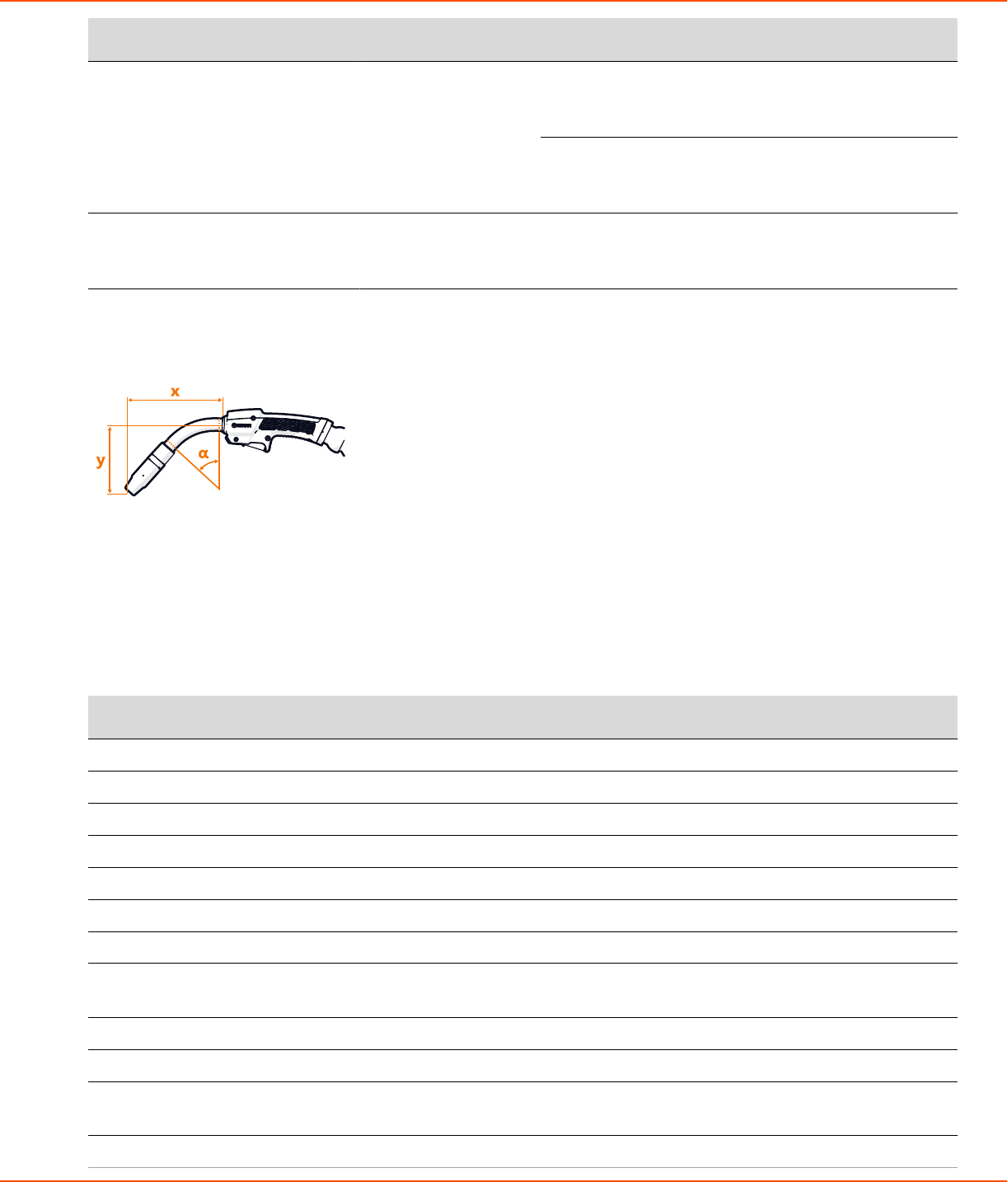

2.7.12 X8 MIG Gun 600-W......................................................................................................................................192

2.7.13 X8 MIG Gun WS 420-w...............................................................................................................................193