14

3 VEILIGHEIDSVOORSCHRIFTEN

3.1 Veiligheidsaanwijzing

De installatie van het toestel dient te gebeuren door

een erkend installateur. Hierbij moeten de volgende voor-

schriften en richtlijnen in acht worden genomen:

- bouwbesluit;

- veiligheidsbepalingen voor laagspanningsinstallatie

NEN 1010;

- voorschriften voor het aansluiten op binnenrioleringen in

woningen en woongebouwen NEN 3287;

- voorschriften voor ventilatie van woningen en

woongebouwen NEN 1087/NEN 1088;

- eisen voor industriële gasinstallatie NEN 2078;

- eisen voor verbrandingsinstallaties NEN 3028;

- afvoer van rook van gebouwgebonden verbrandings-

installaties met een belasting groter dan 130 kW (bw)

NEN 2757;

- eventueel voorschriften van lokale gemeente en

nutsbedrijven;

- dit installatievoorschrift.

3.2 Voorschriften

De volgende voorschriften en richtlijnen moeten in acht

worden genomen:

- bouwbesluit;

- veiligheidsbepalingen voor laagspanningsinstallatie

NEN1010;

- voorschriften voor het aansluiten op binnenrioleringen in

woningen en woongebouwen NEN 3287;

- voorschriften voor ventilatie van woningen en

woongebouwen NEN 1087/NEN1088;

- eventueel voorschriften van lokale gemeente en

nutsbedrijven;

- dit installatievoorschrift.

3.3 Bedrijf

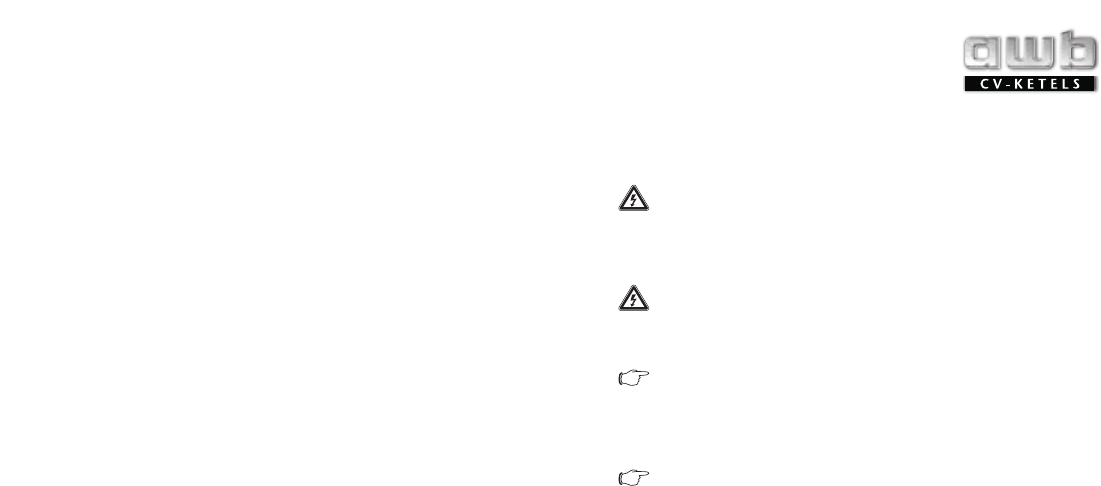

De verbrandingstoevoerlucht mag in geen geval chemische

stoffen zoals fluor, chloor en zwavel bevatten. Spuitbussen,

oplosmiddelen, verf of lijm kunnen dergelijke stoffen

bevatten; ze kunnen in het slechtste geval tijdens de

werking van het toestel corrosie doen ontstaan, ook in het

rookgascircuit.

Let op! Om de brander niet te vervuilen moet

de verbrandingstoevoerlucht vrij zijn van

deeltjes. Controleer dus of de verbrandings-

toevoerlucht geen stof bevat dat afkomstig is

van bouwwerkzaamheden of vezels van

isolatiemateriaal.

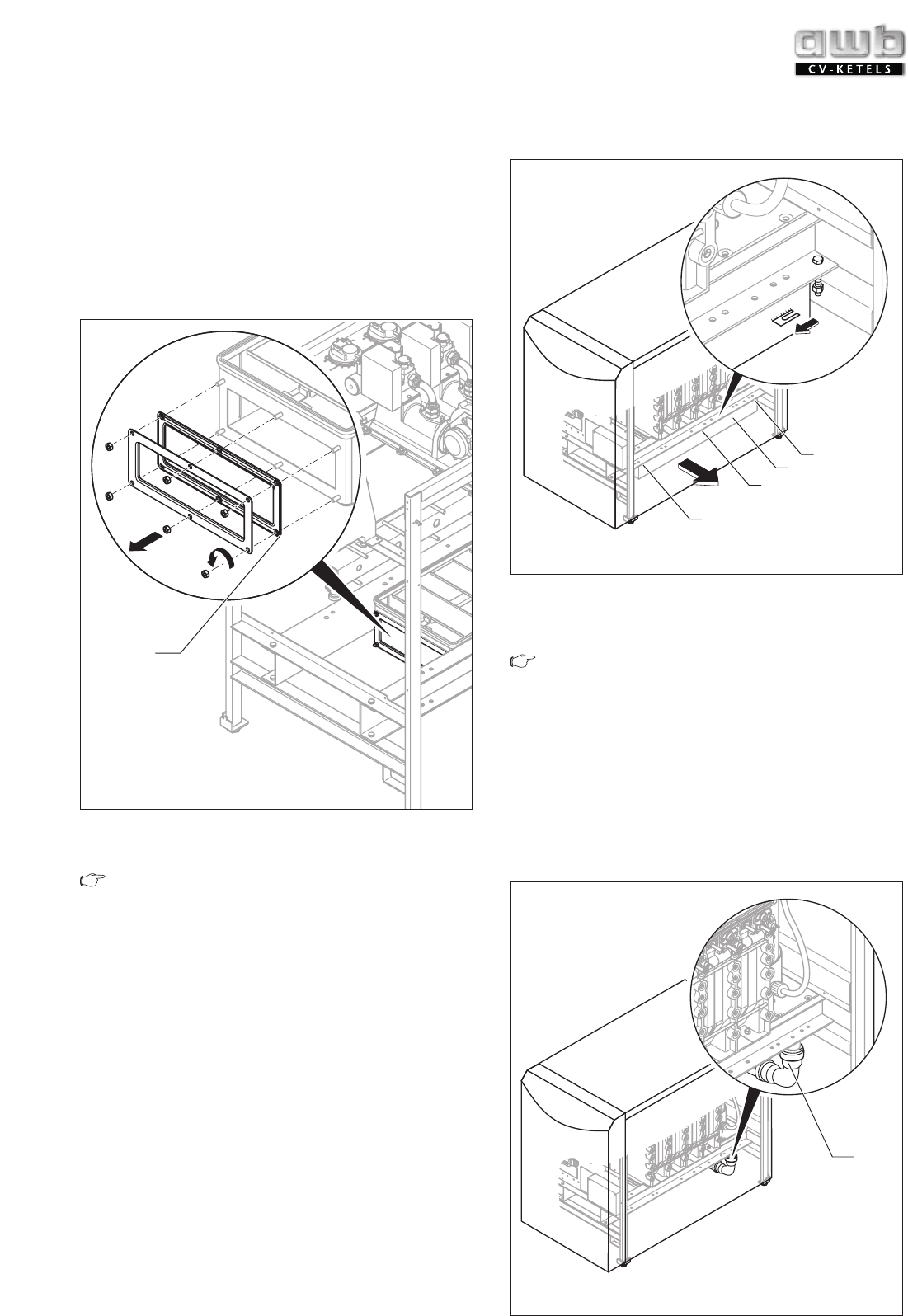

Daarom is de ketel vanuit de fabriek uitgerust met een

stoffilter. Tijdens de bouwwerkzaamheden is dit filter

onontbeerlijk voor de goede werking van de ketel. Het filter

moet om de 10 weken vervangen worden of nog frequenter

bij grotere vervuiling. Als eenmaal de bouwwerkzaamheden

beëindigd zijn, moet het filter verwijderd worden.

Let op! Het filter heeft een belastingsverlaging

van maximaal 25 % tot gevolg en mag daar-

door niet permanent blijven zitten.

Bij toepassing anders dan woningen, zoals kapsalons,

carrosseriewerkplaatsen of metaalwerkplaatsen en schoon-

maakbedrijven, is het aan te bevelen om het toestel als

“gesloten” toestel toe te passen, om de toevoer te garan-

deren van lucht die vrij is van chemische stoffen. Het is niet

strikt noodzakelijk om ruimte te laten tussen het toestel en

brandbaar materiaal (minimumafstand tot een muur = 5 mm)

aangezien geen enkel onderdeel aan de buitenkant van de

ketel warmer wordt dan het toegestane max. van 85 °C bij

werking op nominaal thermisch vermogen (neem des-

alniettemin de aanbevolen minimumafstanden in acht).

3.4 Instructie i.v.m. de rookgasafvoer-aansluiting

Doordat de ketel modulerend werkt en het debiet van de

verbrandingslucht wordt aangepast aan het vermogen, is

het mogelijk een hoog rendement van de verwarmings-

installatie te verwezenlijken. Daarvoor is het nodig dat de

rookgasafvoer geschikt en gekeurd is voor HR toestellen.

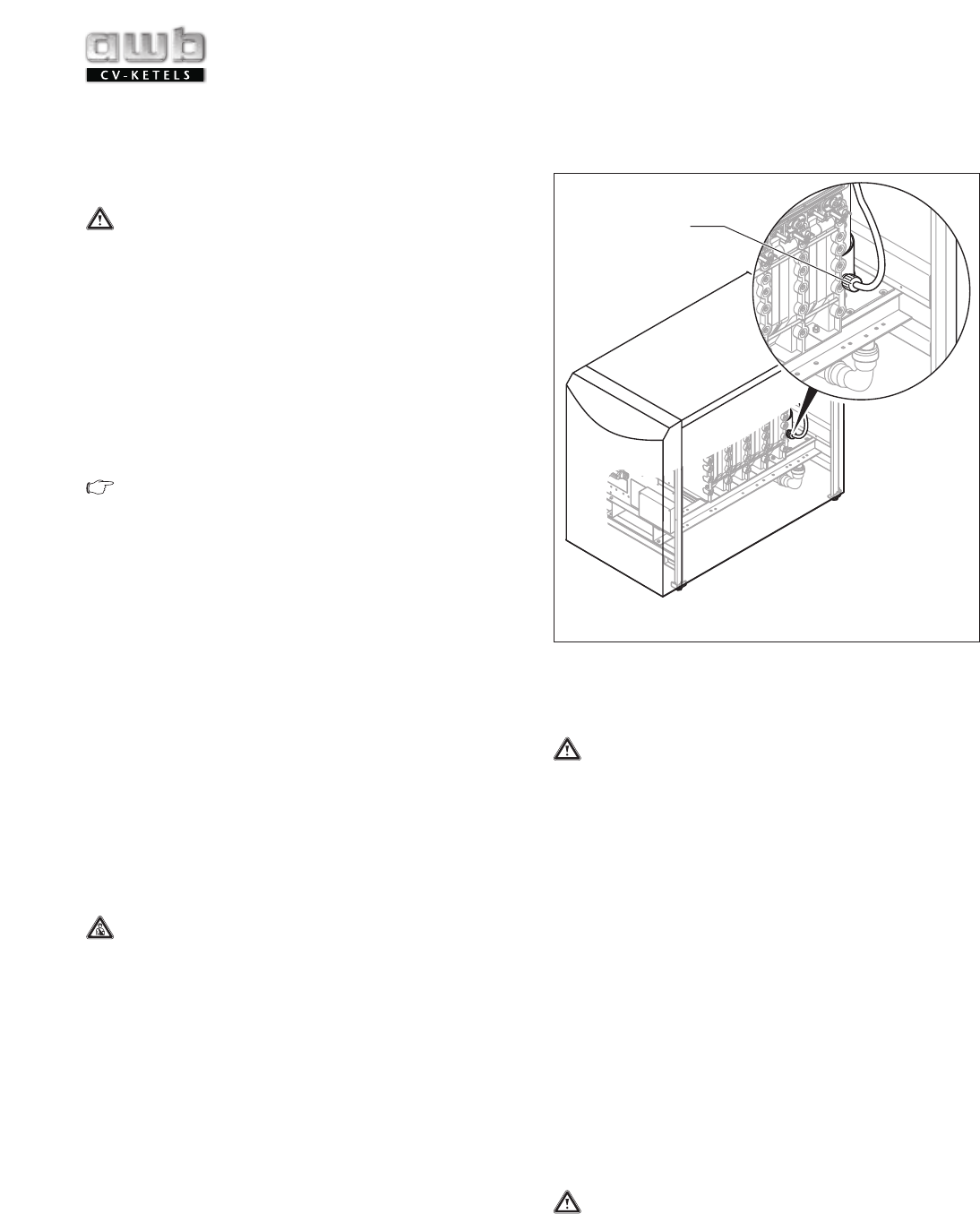

3.5 Installatie

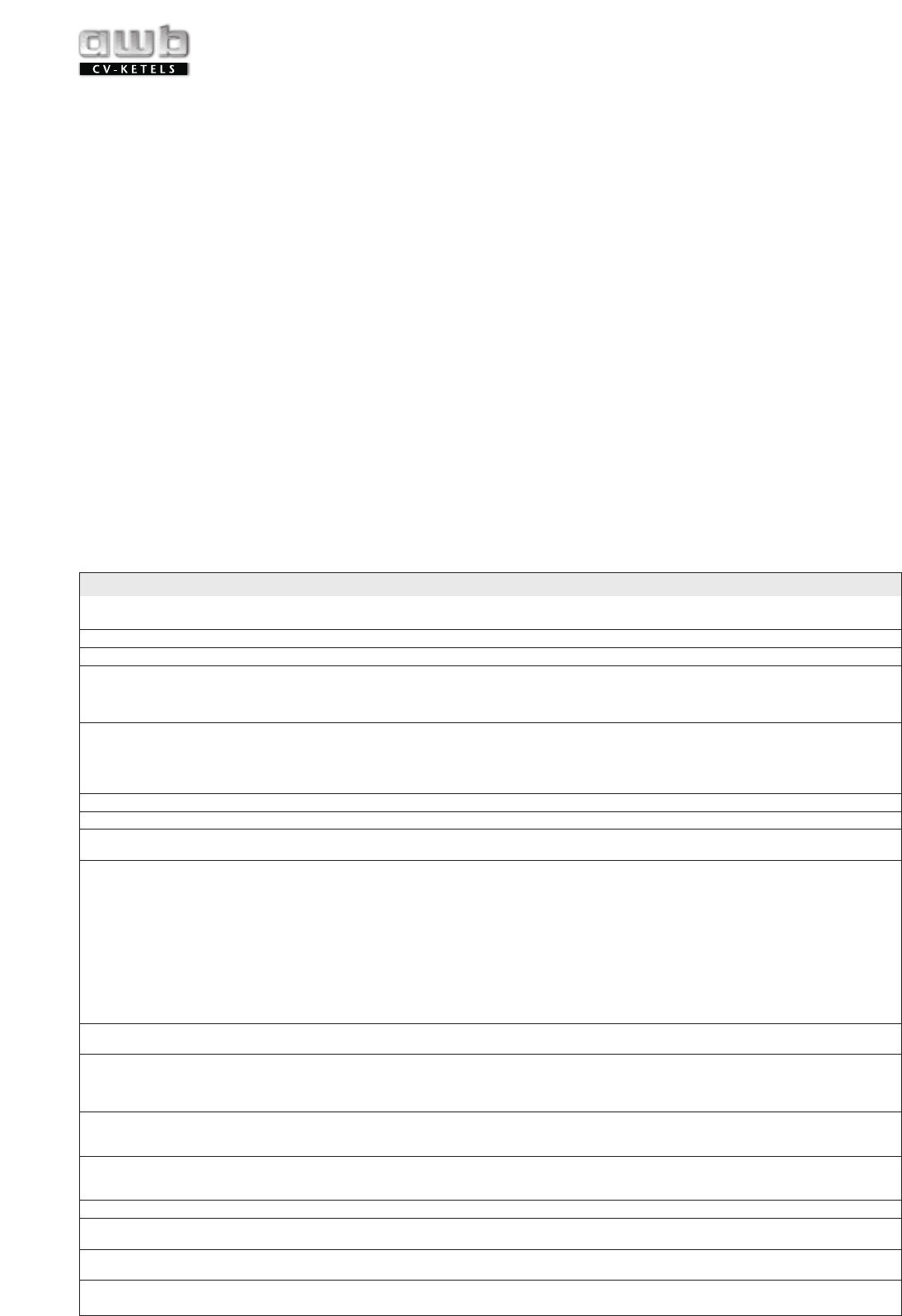

Spoel het verwarmingssysteem zorgvuldig alvorens het

toestel aan te sluiten! U kunt zo bezinksel/resten uit de

leidingen verwijderen (zoals roet, koolaanslag, hennep,

stopverf, roest, onzuiverheden en andere). Ze zouden in

het toestel kunnen neerslaan en tot defecten kunnen leiden.

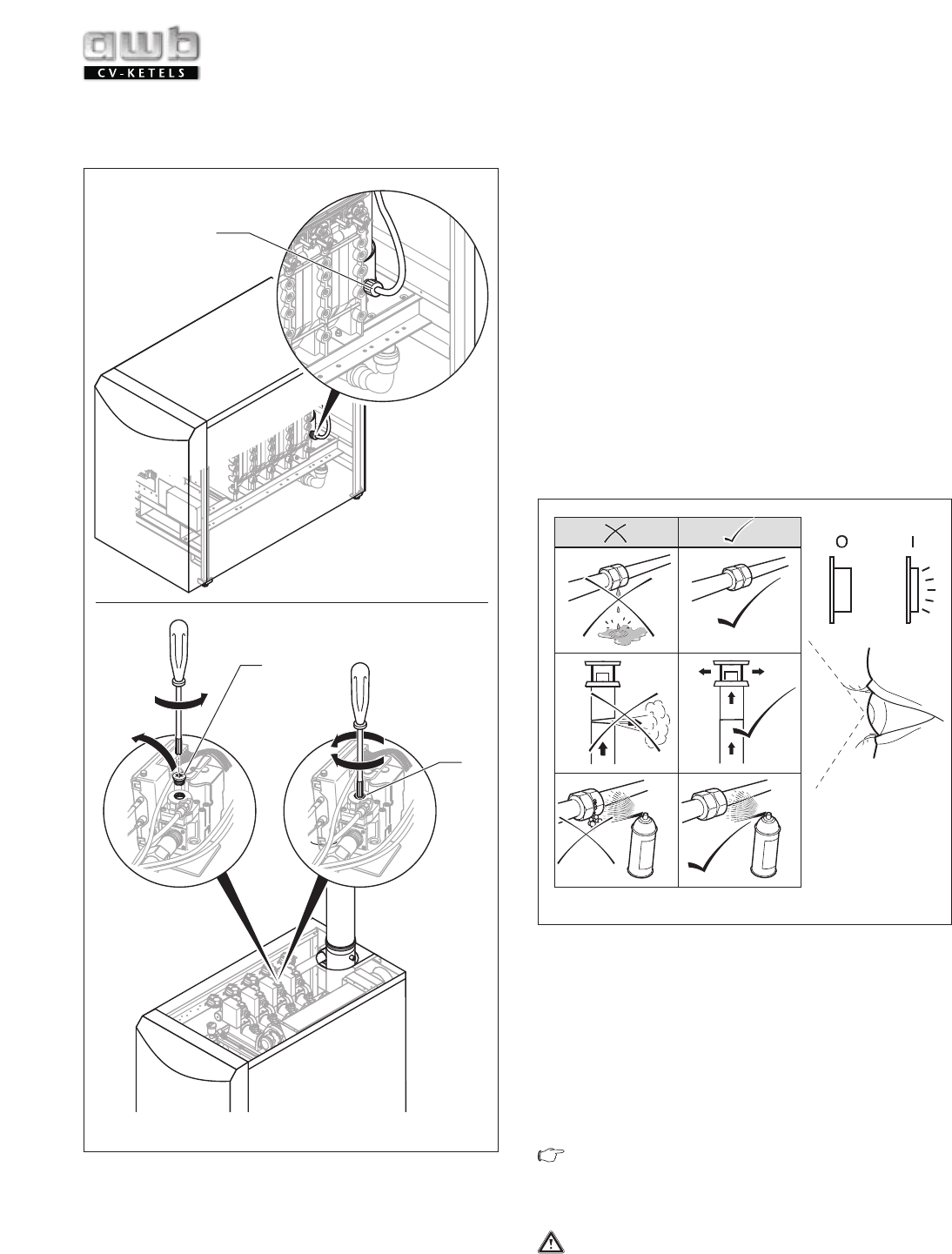

Zorg ervoor om spanningen te vermijden bij de montage

van leidingen, zodat er geen lekken ontstaan in de verwar-

mingsinstallatie en in de gas-aansluitingen. Gebruik in elk

geval een passende platte sleutel om de schroefkoppelingen

aan te halen of los te draaien (geen buizentangen, verleng-

stukken enz.). Het gebruik van niet-aangepast gereedschap

of het uitvoeren van niet-aangepaste bewerkingen kan

schade veroorzaken (bv.: gas-/ waterlekken)! Om de

geschroefde koppeling van de branderkappen, de aanvoer-

leiding en de retourleiding op het warmtewisselaarblok aan

te draaien, moet u altijd een momentsleutel gebruiken die

is afgesteld op een aanhaalkoppel van 12 Nm.

Let op! Overschrijd de maximale druk van

125 mbar NIET tijdens de controle van de dicht-

heid van het gasregelblok. De werkdruk mag

niet meer dan 25 ± 5 mbar bedragen! Als de

druk hoger wordt dan de opgegeven waarden

kan het gasmechanisme beschadigd worden.

3.6 Aanpassingen aan het toestel

Aanpassingen aan het systeem of toestel, reparatie en

onderhoud dienen uitgevoerd te worden door een erkend

installateur.

Let op! Wanneer u onderdelen van dit toestel

vervangt, gebruik dan alleen service

onderdelen waarvan u zeker weet dat ze aan

de door AWB cv-ketels b.v. vereiste veiligheids-

en bedrijfsspecificaties voldoen. Het gebruik

van geprepareerde onderdelen of onderdelen

van een ander fabrikaat welke niet uitdrukke-

lijk zijn goedgekeurd door AWB cv-ketels b.v.

is niet toegestaan. Alleen bij het gebruik van

originele onderdelen, garandeert AWB cv-

ketels b.v. de CE-conformiteit van dit toestel.

Opmerking! Het is niet toegestaan om zonder

schriftelijke goedkeuring van AWB, vorst-

verlagende of andere middelen toe te voegen

aan het cv-water.

3.7 Veiligheidsrichtlijn

Gevaar door spanningvoerende delen en

aansluitingen. Schakelt u het toestel uit,

voordat u aan het toestel gaat werken.

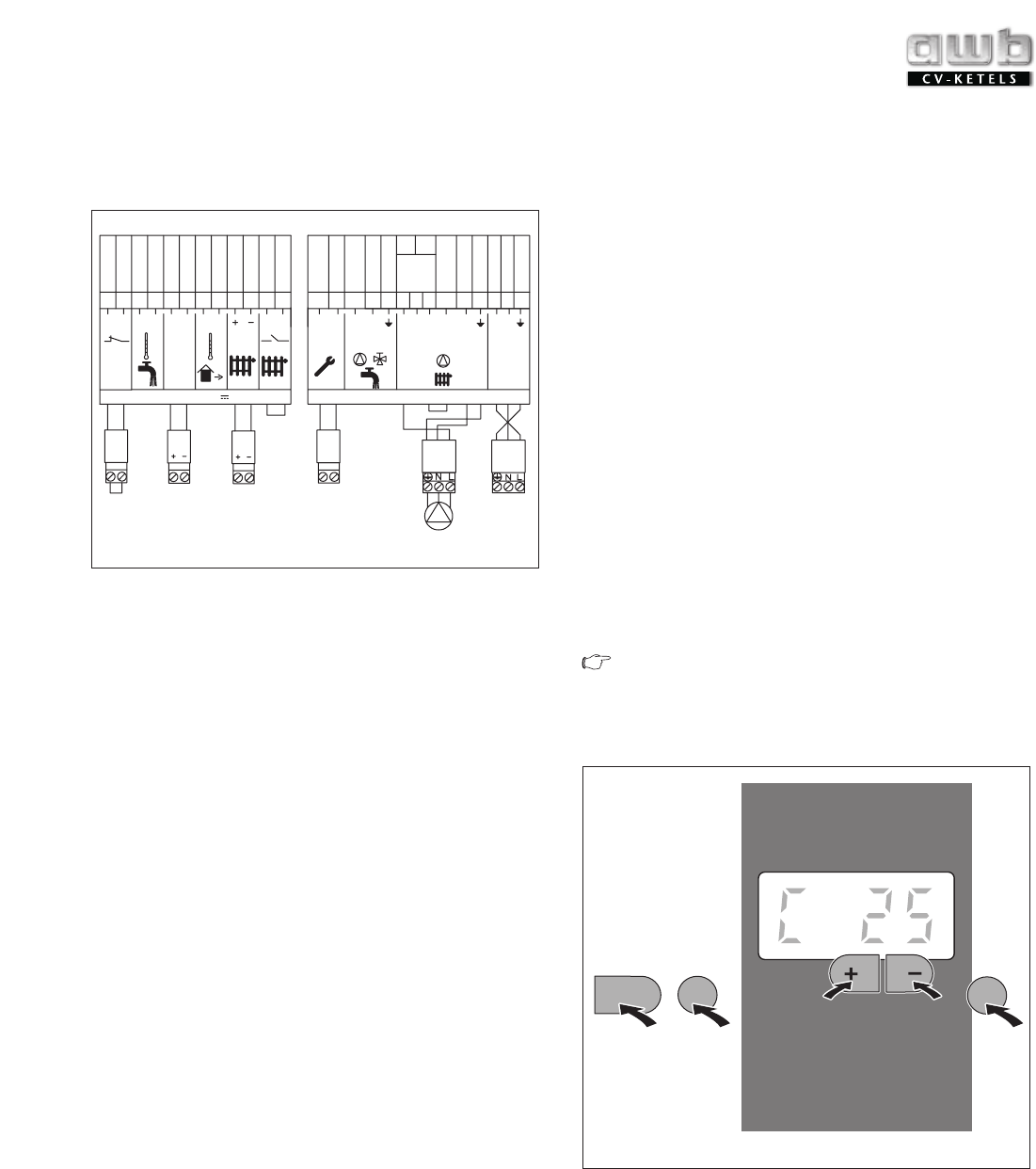

De voedingsklemmen in de bedieningsdoos van het toestel

staan onder spanning, ook wanneer de hoofdschakelaar

uitgeschakeld is. Onderbreek de elektrische voeding alvorens

werkzaamheden aan het toestel uit te voeren en blokkeer

deze om elke herinschakeling te verhinderen.

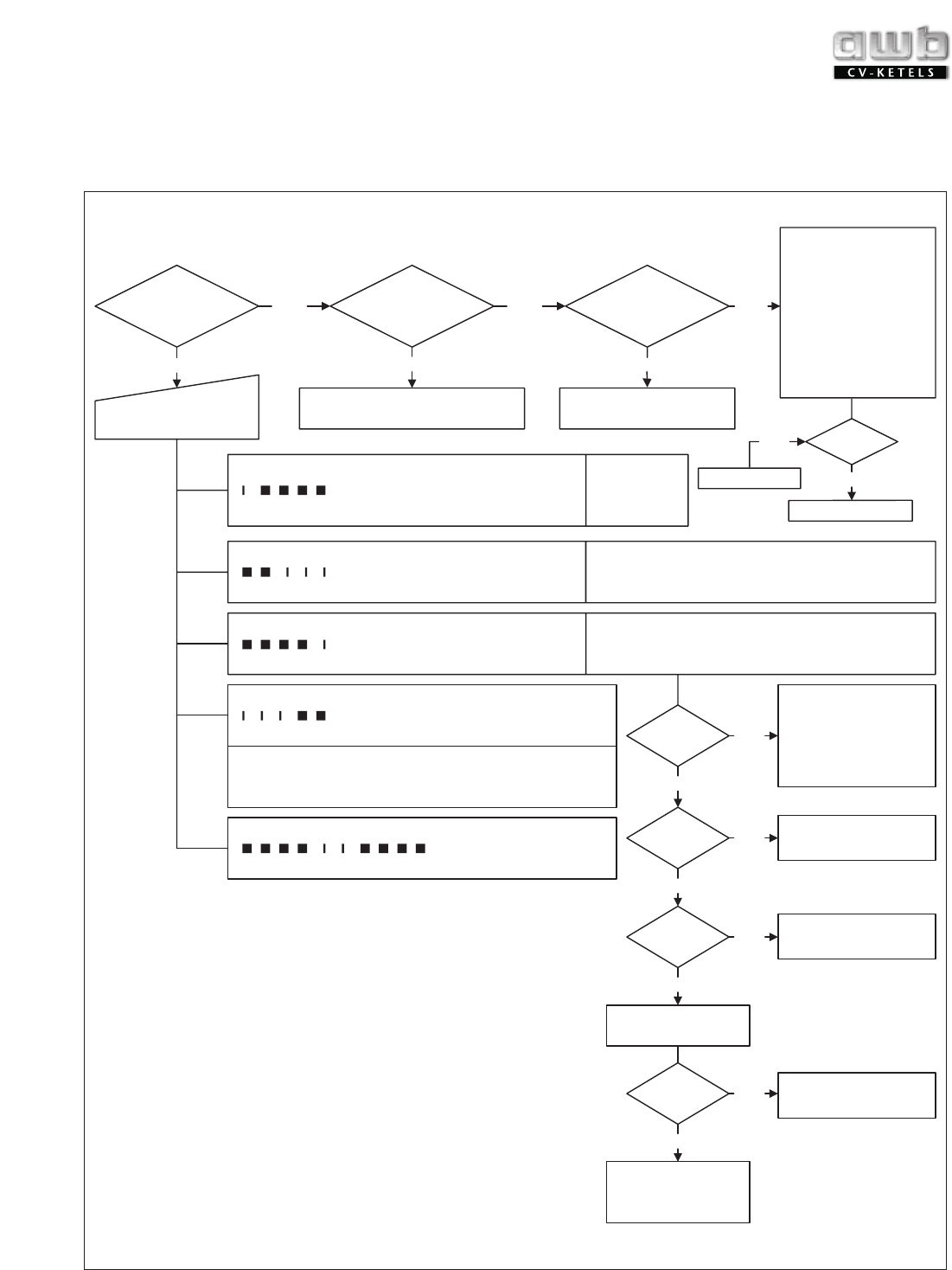

Als tijdens het bedrijf storingen optreden, handel dan

volgens de storingstabel.

Opmerking! Neem altijd de nationale of lokale

regelgeving in acht.